根据对废气治理装置运行的稳定性、治理效果的可靠性、废气种类的广适性、工艺的安全性等要求,大部分地方政府颁发的VOCs治理政策指导意见中废气治理工艺基本上是吸附、吸收、热分解(焚烧)3种工艺及其组合工艺。! q6 T3 S+ |8 a+ k" q

1 O' C0 i6 o7 h4 L

9 p8 v2 l. E7 Y4 D( w8 X! U

9 p8 v2 l. E7 Y4 D( w8 X! U

' y$ j6 K" f4 c5 L8 z8 J

6 b. I* l% d. |+ l(焚烧)热分解工艺成为VOCs废气治理的主流后技术装备上得到了很大发展提升,但由于很多环保公司的工程设计人员与业主单位缺乏在初始设计时深入沟通、装置运行时及时反馈、事故出现时的有效解决方案,使其不了解热分解工艺特性盲目设计,导致各地频频出现装置爆炸、高能耗停开、装置故障率高等现象,严重影响了企业的正常生产经营,也给整个废气环保行业发展带来了很多负面因素。

% ]/ c8 E% { r: t8 l; Q5 Q) o% q/ J$ l! f+ P/ U# O1 E

01 热分解工艺简述$ J/ K. c6 M! J m

- a2 D9 o2 v% E# t

热分解工艺一般分为直燃(TO)、蓄热燃烧(RTO)、催化燃烧(CO)、蓄热催化燃烧(RCO)4种,只是燃烧方式和换热方式的两两不同组合,主要可以用于处理吸附浓缩气,也可以用于直接处理废气浓度>3.5g/m3的中高浓度废气。& G# Z/ j* J) F. i. D4 S

G6 L: v. {; ]+ _6 s

1)TO是将高浓废气送入燃烧室直接燃烧(燃烧室内一般有一股长明火),废气中有机物在750℃以上燃烧生成CO2和水,高温燃烧气通过换热器与新进废气间接换热后排掉,换热效率一般≤60%导致运行成本很高,只在少数能有效利用排放余热或有副产燃气的企业中应用。: }% K+ a" i) s# s9 p# m( S K

5 \* F2 u& R6 M# _! ~& `2)RTO的燃烧方式与TO相同,只是将换热器改为蓄热陶瓷,高温燃烧气与新进废气交替进入蓄热陶瓷直接换热,热量利用率可提高到90%以上,理念先进,运行成本较低,是目前国家主推的废气治理工艺。3 k6 H/ Q( E8 J R: y

% o5 K+ L" M9 r3 e: ]2 t3)CO是采用贵重金属催化剂降低废气中有机物与O2的反应活化能,使得有机物可以在250~350℃较低的温度就能充分氧化生成CO2和H2O,属无焰燃烧,高温氧化气通过换热器与新进废气间接换热后排掉,热量利用率一般≤75%,常用于处理吸附剂再生脱附出来的高浓废气。

7 k" Z* f" _# m7 s

0 K6 B1 k& |/ D' i% T4)RCO燃烧方式与CO相同,换热方式与RTO相同,由于投资堪比RTO,能处理的废气种类受催化剂影响又比RTO少,所以很少企业采用RCO工艺。热分解以RTO和CO的应用例子较多,如果用于处理吸附脱附的浓缩气,两者差别不大,但若直接处理中高浓度废气时有很大区别,需要企业认真对待。9 m* N, w/ ], X/ ?

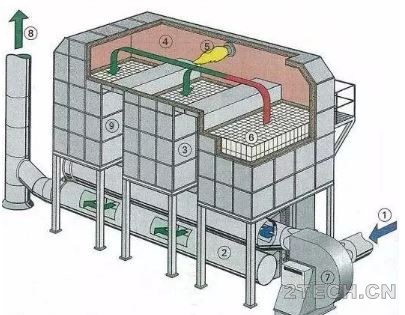

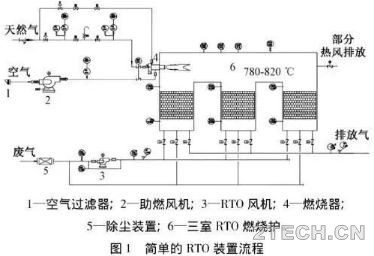

) C" {3 `: S* v) N! z常见的RTO和CO装置工艺流程如图1、图2。/ M( E1 \- \3 N3 Q7 k

" ]! J( I8 {* u4 N

" v8 ^/ C8 G& C G/ P

" v8 ^/ C8 G& C G/ P

C% _6 f) a) S6 _- e/ y

* W- `" ]4 h E' H5 p3 d

* i/ k, a$ m1 ]# E

* i/ k, a$ m1 ]# E

+ H2 O' Z) l1 K$ G( E9 s$ b0 p; d( J9 q; Z8 u+ ^

02 RTO与CO在处理中高浓度废气中各方面的异同/ @9 u3 ^+ y {

! `0 {0 x2 g4 i; J现就废气适用种类、废气浓度、废气流量、辅助能源、仪表自控、安全风险、环保风险、动力负荷、主设备投资、运行成本等方面进行比较。$ R5 ?1 X+ r: O! _7 E6 K

1 y: K9 D6 l& |0 ~' c) r( y8 y

2.1 废气适用种类

# b& u h9 |; G: I b

5 l6 Y* A2 W/ `! n7 N) x j两种工艺都可以用于处理烷烃、芳香烃、酮、醇、酯、醚、部分含氮化合物等有机废气。含硫磷类废气会使催化剂中毒,不适合用CO处理,而如果忽略含硫磷废气燃烧时对设备仪表的少量腐蚀,可以限制性的使用RTO处理。# N+ E. p" {" C; ~

/ @$ Z, B* M8 H8 E& W

由于处理温度均<1150℃,两种工艺都不能用于处理含卤代烃废气以避免产生二噁英。部分类似硅烷类的废气因为燃烧后生成的固体尘灰会堵塞催化剂或蓄热陶瓷或切换阀密封面,所以RTO和CO都不能使用。

* c% _2 V: i, {* M

1 u9 \- a( ]6 Z% ?0 r5 ~

, \) R0 v1 q# o$ V5 \含漆雾粉尘类废气要预过滤以避免切换阀关不紧、蓄热体阻塞等现象,RTO的预处理要过滤到至少F6级;而CO处理废气主流通道上无切换阀,加上可以采用让废气流速较高粉尘不易结存、定期给整个系统升温回火将粉尘剥离分解等方法,因此CO的预处理只需简单过滤到G4级。. O5 {' r9 M: w9 F, k u+ y% R! g2 F

) h/ f {8 \4 P0 q. \2 ^2 a此外,因为含易自聚有机物(如丁二烯、丙烯酸酯等)废气会影响到切换阀的有效开闭,同时也可能在位于废气进口处的蓄热体上低温沉积,使用RTO处理该类废气时会有安全隐患,而CO则不受影响。

! ]; r4 v- H6 N) ^( W

* ~* r' N/ X) w5 X/ [4 M s$ H2.2 废气浓度5 P) ~6 J) J6 V# q" w2 G

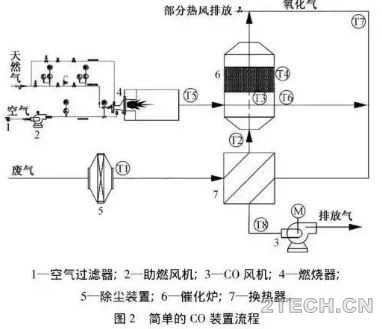

, L$ Z1 o, ]" G由于温度的提高会降低有机物爆炸下限浓度,通常要控制废气进口浓度<25%LEL,常见有机物的爆炸下限和25%LEL如表1。5 f$ Z/ w% }8 [- p1 p+ |5 K

, R0 u9 K. g/ ?$ Y1 V& y

表1常见有机物的爆炸下限浓度和25%LEL

0 V: Q- E- M2 m+ @" O$ B

& I) O4 D* w* x1 N

/ ~+ l8 w2 c! a7 z; k

: p2 U" l8 U3 t. \2 g n有机物氧化分解会放出大量热量使得废气温升,计算1000mg/m3的常见废气有机物绝热温升如表2。

+ T8 O9 |! z& w; o, a

( |! }6 G' u) l! f* Z# p9 T& G; A; s7 F( j9 p6 ^ i4 Q( A5 h

8 ?7 n( }9 J3 f7 h4 P' d

以CO处理室温20℃的甲苯废气为例,为避免催化氧化处理后排放气“白烟”和冷凝湿气对设备的腐蚀等情况,排放气温度一般取>105℃,再考虑到换热效率则常温废气进出装置后的实际温升应>100℃5 m) j; S# {8 o

" D( |2 |! u$ V* s F) L如果催化燃烧起始温度为250℃,那么废气催化氧化后的温度为350℃,则对应废气初始浓度约为3130mg/m3时可维持系统热量平衡而不用额外能源。若废气浓度进一步升高到25%LEL,废气氧化后温度可达587℃,此时催化剂易流失且设备材质要求耐热钢,因此除非在催化剂层间安装换热管系统及时移走热量,否则CO处理甲苯废气最佳浓度为3130~9390mg/m3。

' K% ^2 e! x8 _# E! {& F3 b- i% e! H9 R- n

" J% X8 p3 ]2 |2 ^( i

废气如果进口浓度过高,可进风稀析,稀析阀与氧化气温度连锁;废气进口浓度如果为2130~3130mg/m3,可用电或燃气提升废气进催化剂层的温度达到催化起燃温度250℃;废气进口浓度如果<2130mg/m3,可吸附浓缩后再用CO处理脱附出的浓缩气;如果废气初始温度较高,比如很多烘箱废气有80℃,此时CO能处理的废气浓度可以相应降低到1560mg/m3。3 e9 s9 e p9 y1 }

1 |8 C, G7 }" [

+ `9 q; F( Z4 z) U, ?; R: W* t2 t同样以RTO处理20℃的甲苯废气为例,由于RTO的燃烧炉内要有一个长明火点燃废气,而1.672×106kJ的燃烧器长明火消耗约5m3/h的天然气提供部分热源,因此系统维持热量平衡的废气进口浓度最低可以到1700~2000mg/m3。如果RTO装置设计从燃烧室引出部分高温气体另行降温后回到燃烧室以避免燃烧温度>1000℃的工艺,则可以提高RTO处理废气的最高浓度到25%LEL。

" X( w/ M N% }$ r8 r( n7 a' v* p; @4 \" _- s( z5 i

2.3 废气流量4 `" q: N: ~2 ]/ L* k, b/ `: h# Y

* _0 |! z# k& k

一般单套RTO处理废气流量为8000~50000m3/h,处理废气流量<5000m3/h时的RTO装置投资费比不合算,而处理废气流量>50000m3/h则很容易出现偏流、局部过热等现象影响废气分解效率。单套CO处理废气流量为1000~20000m3/h,废气流量再加大,高效换热器设计困难且催化剂层也会出现明显偏流局部过热现象影响废气分解效率。, {% N3 ?4 u6 G* I" }

# g4 ?6 H3 K/ {. B# ]6 F' y7 ^9 ~

+ s4 u" x3 F& K8 R1 \- x2.4 辅助能源

& h8 I0 V# Z) {0 A$ g

: C4 Z6 h' `7 [7 E P% cRTO的燃烧室需要一支长明火,加上设备自重大、预热时间长,一般使用液化气、天然气、轻柴油等做为辅助能源,不建议使用电热。

& X: S3 {6 Y, y: Z

% `- b( i* h2 {3 yCO同样可以使用液化气、天然气、轻柴油等做为辅助能源,由于设备自重较RTO轻50%,为了避免增加一个需监管的危险源,推荐使用电加热(前提是废气浓度>3500mg/m3),处理废气流量15000m3/h的CO装置电加热系统只180kW,其预热时间≤1.5h。

. m3 l2 G# w$ i; S3 B* \5 e' h6 T7 Q; Q

2.5 仪表自控- p6 h/ s$ S5 Z

1 O9 V/ \: I. v; D M( p

6 F/ ?1 {. J& a4 v从流程图可以看出,除燃气系统外RTO还需有大量的压力温度检测和切换阀门,且对阀门、仪表、自控等要求较高;而CO的废气主流通道管路无阀门,只有简单的温度连锁,自控要求较低。3 O, O X: U5 B% I: v" ? i; f

, D2 q6 V# m9 d- l' u. [; b/ {7 q _2 d" u2 |3 T+ {

2.6 安全风险

. x% w- T6 g; B- ^2 C0 U1 U7 C, w& x4 I. ]

RTO和CO都非常适用于处理如涂布、印刷、制革、化纤、注塑等有机物浓度、种类、流量平稳的流水线废气,尤其是带温度的烘干废气若采用吸附法还需要前置降温到<45℃,但如果使用RTO或CO,就可以充分利用其自身余热,大大降低废气处理成本和整条流水线的总能耗。可当部分环保企业将RTO用于储运和化学合成企业的废气处理时却出现很多的爆炸事故,爆炸基本上是废气来源系统遇装置回火爆炸,主要原因如下:3 R" v* {# T4 b4 b9 q/ ^

7 p9 O5 p6 h- t3 _9 ^2 O7 I9 [

1)RTO系统在装置初运行时一切顺利,但是运行1~2年后,部分仪表、调节阀会出现故障或突发停电、停仪表气等,导致系统安全自控设计失效,系统超温爆炸。事实上大部分的业主是不具备有仪表自控专业维护人员,很难做到预判并及时更换仪表阀门。

" J+ M6 U# g# B* x6 |, U& J- G. r' w

$ J# ^+ E# X- n

: x3 j0 x% r! C$ p1 P Z% P4 R例如,废气进口浓度需控制在<25%LEL,若采用气相色谱型在线检测仪,仪器采样检测得出结果加上自控阀响应时间>30min,失去安全控制意义,因此一般采用较灵敏的光离子型在线可燃探测仪(3选2),该探测仪半年需强制检验1次,但是如果废气中含有水汽、粉尘等将大大降低该检测头寿命,而这种仪器失灵是突发性的。$ W9 n; z3 i$ _0 b3 J

; _) \( s1 H- @1 L# _

" K( a5 ~: m1 N7 u& `0 I6 G- Z2)RTO系统尽管采用了一系列安全设计,如废气收集预处理系统的防静电、废气进口浓度与稀析阀连锁、废气预混缓冲罐、废气风机与负压连锁、废气水预洗涤等,但是化工厂一定会有事故气紧急排放或某些高浓废气正好集中排放导致的废气浓度暴增数倍的小概率事件,而处理10000m3/h废气流量的RTO装置的缓冲罐容积最大也≤20m3,折算缓冲罐内停留时间<8s,过短的缓冲时间导致装置的阀门切换等来不及,废气总管和预处理系统出现回火爆炸。这是明火作业的RTO的本性决定的,是无法根除的。

( r( |& Q% L; C- M4 t5 x

5 ]9 D, ?: o) I# }CO属无焰氧化,加上换热器等金属结构隔离,就是回火废气来源也达不到燃点;CO工艺管路上无阀门切换,不存在仪表失灵安全风险。

; b+ Z; J% o o# j! S

. i; Q! Y6 N" B2.7 环保风险1 x' ?$ A4 @; Q# V

( ` M5 l3 Z" R% V- M: |2 n7 Z

RTO要求废气来源气量和浓度稳定,设计操作负荷弹性小,因此只适合用于连续稳定的流水线废气,如果业主有间歇短暂高浓废气产生,则会频繁出现因安全浓度下限要求导致废气在进装置前被部分排空,存在环保风险。) b) J3 p) i" w

; y' j* K2 f7 F! L, I7 sRTO装置设备繁杂,部件多,易出现设备故障废气排空事故。而CO要求废气流量稳定,可以接受间歇的短暂的高浓废气。CO装置设备简单,部件少,设备故障也少。此外RTO燃烧室存在死角,废气综合处理效率95%~97%,而CO废气是均匀通过催化剂层,处理效率>99%,因此CO比RTO更容易环保达标,尤其是新环保标准甲苯类废气从40mg/m3排放标准降低到10mg/m3后,RTO易出排放不达标环保事故。

J+ G G. K& h* Z

. t+ [8 K6 x: C+ y9 u6 D, t/ g高温RTO会产生NOx,而CO因处理温度低不产生NOx,尽管目前国家对有机废气装置的NOx尚未规定,但从锅炉废气治理发展历史来看,将会对处理气量>10000m3/h的废气装置提出监管要求。

- a* q/ x( C7 x7 Q; d: g0 _0 ^$ c4 N% |" |2 O0 {, y$ q3 m

2.8 动力负荷% T+ d9 g* a6 E1 { M

& B% l1 m, z! n3 O- LRTO通过精密过滤、2次总厚约2m的蓄热陶瓷,装置阻力至少3500~4000Pa;CO只需通过简单过滤、2次通过列管换热器、总厚0.4m催化剂层,装置阻力<2500Pa,同样的10000m3/h处理气量,RTO风机电机要22kW,CO风机电机只需18.5kW,处理风量越大,风机功率差别越大。电机功率每减少1kW,每年电费减少3000元。. f3 X. a# n8 d" p4 e2 y4 r: u

q" N0 n1 W& D- m$ P7 Z2.9 主设备投资% |& X3 K6 n; z8 O2 t

A# L4 |9 T* k$ f# S9 L

不计RTO装置对业主要求的废气预处理系统投资(通常由业主承担),10000m3/h处理气量RTO主设备投资费用约100万,而CO主设备投资费用约60万。; S. R& I- x9 a' f2 y

5 j4 }3 h' \# V V! |4 f* C, ^2.10 运行成本

1 y# G# s& g: `# N2 \3 w- d) S) U5 e \" o e' {; B

以10000m3/h处理气量为例,RTO至少要保证燃气长明火的基础消耗,CO只要废气浓度能源;RTO电耗比CO高5kWh;5年1换,其二次废料要做危废处理,CO的750kg催化剂2年1换,失活催化剂返厂回收。4 f1 S5 F4 M: N! [5 L

) k2 Q3 Q" X- {% q" r分别从废气适用种类、废气浓度、废气流量、辅助能源、仪表自控、安全风险、环保风险、动力负荷、主设备投资、运行成本10个方面分析的RTO与CO的异同,以期为企业在VOCs废气处理装置选型时提供参考。, g9 z& \5 s+ q! [# X3 }# O

8 u) ~$ l8 `# ~& B* ]# I

|

© 声明:本文仅表作者或发布者个人观点,与环保之家[2TECH.CN]无关。其原创性及陈述文字、内容、数据及图片均未经证实,对本文及其全部或部分内容、图片、文字的真实性、完整性、及时性本站不作任何保证或承诺,仅做参考并自行核实。如有侵权,请联系我们处理,在此深表歉意。

|