北京小红门污水处理厂原污泥处理采用“浓缩→消化→脱水”工艺,产泥量约为137.5 tDS/d,本次泥区改造工程设计泥量为180 tDS/d,工艺流程采用“浓缩→预脱水→热水解→厌氧消化→板框脱水”。5 ^1 R2 k& O# h2 j) I5 I

; ~& z- |' d1 S$ s q

0 D0 M. D7 W( j+ C

& L- i, ~1 o9 |: m0 w) Q+ b, G8 @5 w3 P2 t- M' \6 [, c& V

, b$ R$ F3 m4 k% O" r' M M, s现况已投入运行的热水解系统

6 T7 ?8 d( y7 E* g1 R

) V s/ }, U% S! }0 q4 [1 Z6 c" l4 o0 c- `+ t

现阶段水厂内再生水区与泥区均处于调试运行阶段,处理量尚未达到设计泥量,随着热水解系统的调试运行,每天的处理泥量定量逐步提升。在热水解系统调试前,改造后的消化池已启动完成,现阶段启动了2条热水解系统(共有3条),现调试阶段的消化池产气量约为20000 m3/d,基本满足2条热水解处理线所需蒸汽的能量需求。调试期间,厂内所产污泥均进入板框脱水机房内进行深度脱水至含水率小于60%后,送至场外处置。; f, k* K( b, L

9 p0 D' f W/ s1 k/ d1 x+ ^改造前、后污泥处理效果对比见表1。) m/ P/ x! d* L; c3 U

4 v4 J" D' n* N% f: U表1 热水解厌氧消化与原消化工艺处理效果对比

5 G2 d) G. G& d& V项目 | 原消化工艺 | 改造后热水解消化 | 处理 泥量 | 137.5 tDS/d | 180 tDS/d | 系统 占地 | 原5座消化池 | 占地不变,仅使用4座现况消化池,另一座预留 | 出泥含 水率 | 80% | 60%(远期达到50%) | 沼气 产量 | (1.6-3.0)×104m3/d 沼气产量不足 以供应污泥 消化系 统加热 | (3.4-5.6)×104m3/d 理论产气量会提高约1.8倍,完全满足热水解系统,还会有12%的能量结余 | 有机物 分解率 | 40%—50% | 55%—70% |

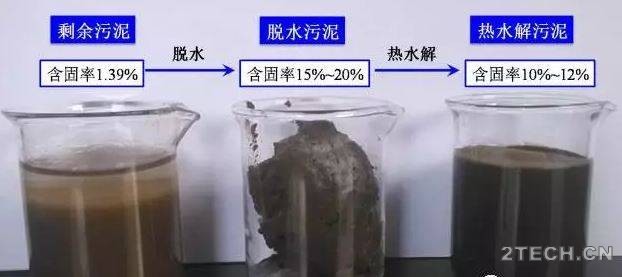

0 Z j M/ z5 M/ r, ?' O( H脱水后污泥状态$ c" Q" V$ b i l

: d) X4 Y& U7 I$ w

: d) X4 Y& U7 I$ w

+ e- J' E% i2 {3 r

- ^. {) F4 J& k9 ^+ i) A6 X改造前污泥处理采用“浓缩→消化→脱水”工艺,产泥量约为137.5 tDS/d,经过浓缩后的生物污泥与初沉污泥一同进入消化池,消化池进泥含水率在97%左右,消化产生的沼气用于消化池加热,其中生物污泥浓缩段采用机械浓缩,消化段采用二级厌氧消化共有消化池5座,脱水段采用带式和离心式两种设备。由于该厂污泥中有机质含量变化幅度为55%-70%且呈现明显的季节性变化,所以,沼气产量变化幅度较大。

6 @/ C. v; ?: N% E" W# g9 M$ v5 G8 J, _6 V# i+ K7 s

改造前面临如下问题:: s+ Q7 l) j$ J

1 _. W6 a6 M, m1)无扩建用地,消化池污泥处理能力已达到上限,且无扩建用地。为了贯彻执行北京市政府《北京市加快污水处理和再生水利用设施三年行动方案》的总体要求,北京市内各污水处理厂进行提标改造,出水标准由国标一级A进一步提升。升级改造的同时必然会增加泥量的产生,而现有消化系统已达到处理能力上限,无法满足升级改造后水厂的污泥处理需求。

% L+ ]' r$ V; D# k

A7 _5 u* r5 `/ n2)污泥难以脱水,消化后污泥脱水性能差,较难处理,现况出厂污泥含水率仅能达到80%水平。环保部《关于加强城镇污水处理厂污泥污染防治工作的通知》对污泥出厂的含水率提出了不大于50%的明确要求,已有的工艺技术路线不能满足污泥含水率降低的要求。

- C9 Y- K) Z7 r! q4 w" I# e2 _: G/ j* \3 l: `: b0 U

3)能源赤字,沼气产量低且沼气中CH4含量低,消化池加热量大,沼气产量不足以供应加热量,处于“运行即亏损”的尴尬境地。

( Y' M# ]7 {& T, Y# I3 u9 g# |: z0 w$ m

4)污泥不稳定,污泥稳定程度仍不高,臭味严重,消化后污泥有机质含量过高,VS/DS在40-50%。 i; `% U& ~" L. q$ R X6 x

8 V: C3 X) b' w5 O' ?3 s

5)卫生安全隐患,部分污泥消化后不符合卫生学指标,未达到资源化利用要求。

9 l0 w1 N9 _) U; v0 K. z% t; `+ ^3 ], I/ \% H. C& R: ]

看一看具体的改造技术路线

8 p( f- {) W6 j9 B3 C6 N- M$ w5 y; a. o

最终确定采用热水解作为预处理工艺,流程采用“浓缩→预脱水→热水解→厌氧消化→板框脱水”。

+ V3 \. Z; M- d4 n7 F2 k( d) V" F3 E$ i9 m' a! Y9 t$ s' n

1 泥线工艺流程

% H* U+ U- f Q# k& k6 ~+ O/ A; N: b7 v4 N

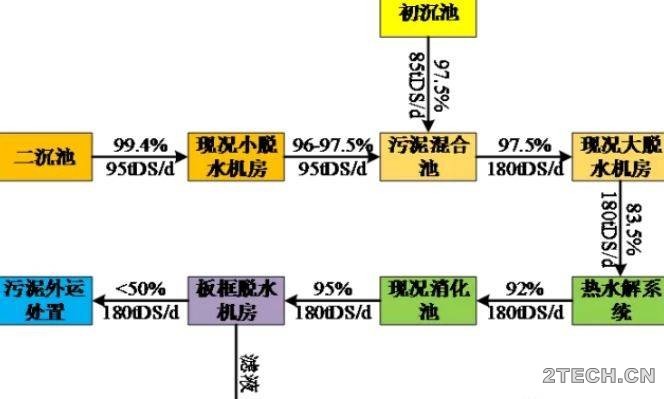

由于本厂水区进行改造,增加深度处理措施,导致泥区处理量增加,现泥区的设计处理量为180tDS/d。9 O$ C$ w. V" X" B0 g6 T5 {

- z7 D7 G; p5 w: }/ x, Z2 y$ c

含水率99.4%的剩余污泥经二沉池排泥后进入现况小脱水机房,利用现况的浓缩机是含水率降至96-97.5%后去往厂区现况储泥池与97.5%的初沉污泥混合;混合后,将含水率97.5%左右的混合污泥泵送入现况大脱水机房内的离心脱水机进行预脱水,预脱水后污泥含水率在83.5%左右的污泥进入热水解系统进行处理。

7 N1 l% P! I, V& n- P3 a+ @1 N. V( H: A i9 Y) W$ X4 t

热水解处理后高温污泥需经过稀释和冷却后才能进行厌氧消化,经处理后的进入经过改造的现况消化池进行厌氧消化,消化池内的污泥温度为39-41℃、含水率为92%;消化后含水率95%的污泥经新建板框压滤脱水机房进行脱水至含水率50%(近期脱水至60%)以下,送出厂界进行处置。当峰值泥量时,超出热水解、消化及压滤脱水的浓缩污泥,直接利用现况脱水机房脱水,脱水后含水率至80%以下处置。

$ c+ ^& L8 K' V! E% E* _! b* k y+ f3 ^, V, B0 u

消化产生的沼气先经脱硫系统处理,再经沼气气柜缓存后输送至新建沼气锅炉房,利用燃烧产生蒸汽供热水解使用,多余沼气去往现况沼气拖动鼓风机处理。热水解、消化启动时采用天然气供锅炉燃烧供热加温。

5 L& U+ r1 P$ k& ^% N1 c, Y) T% t5 Y5 r

沼液和滤液处理系统排除的化学污泥和生物污泥全部进入压滤脱水系统。工艺流程见下图。

& I% n, z8 P [

) Y! C* ^$ w' g4 P泥区改造工艺流程示意图9 O$ O9 ^; P+ S' l9 C

4 F* P# `4 P7 M- L/ X' s

+ \% V2 q. G2 H8 y) k6 s7 n2 l

4 w8 \8 t$ m: F9 T& q$ U2 热水解厌氧消化工程设计% _7 J+ ]; e7 o- n

' w4 l4 B1 O. }2 C+ P, D

研究中推荐热水解最适合的条件为170 ℃,反应时间为30 min。结合已建污水厂中泥区高级厌氧消化工艺的改造中,消化池改造受限、用地受限及运行稳定性等因素考虑,热水解进泥含固率在12%-17%较为合理。从实际工程中出发,温度越高操作的危险性越高,确定设计温度为150-170℃,反应时间为30-40min。热水解设计参数如表2所示。

$ N8 o. r5 ]6 d+ |/ T% I

3 a( c3 i. |1 f4 W表2 热水解工艺设计参数7 c1 A, d: M( H3 T

5 `6 h8 A5 B) Q* X$ D- A; m+ Y

8 J5 u: n4 r. ?( |, `/ ?0 Q5 y

改造后消化池的进泥含水率为92%,消化池温度为40℃-41℃,水力停留时间为21d,搅拌方式利用现况沼气搅拌系统,改造前后设计参数如表3所示。

1 [8 i, m5 x/ N8 W! ?1 C# o. ]$ p C* L. V2 W4 D. Y

表3 改造前后厌氧消化工艺设计参数对比

' Z4 X* \) L. I! H- H0 S

$ S% T* F! t3 g: I为适应工程建设的需要,需对消化池进行改造,主要内容包括按照热水解工艺的出泥温度进行消化池外保温措施的更换、对进出泥管道和原加热系统进行改造等。

+ \8 x0 n0 ^7 D) q" E4 M8 R; \" r8 X% b

( i/ M9 N( u. x6 d- f- ?1 X& B8 y$ W7 t+ u7 _0 ~

泥区未改造前效果图0 s' b F4 u' ?; Y1 I4 `# Z8 E

( J9 k' N2 P% r2 Y& u6 M+ N' ]

% N6 }3 V; k& ^

% N6 }3 V; k& ^

* Q3 i k8 P k5 `3 R* x泥区改造后效果图

/ _& _8 Y4 e7 F

% P) G P r1 a, l8 r

% o6 J) S0 Z0 e

% o6 J) S0 Z0 e

: S2 g$ |( L' j; |& ^2 P

建设中的泥区5 E8 n( o& m) x

s3 ~6 i1 [* O1 U- H污泥热水解系统由三部分组成,包括污泥缓存料仓间、热水解单元以及热交换车间。污泥缓存料仓间内布置污泥料仓4座,有效容积300m3,3用1备,配套破拱滑架,液压动力站等,其中一套污泥料仓用于储存峰值污泥;出泥螺杆泵,Q≥20m3/h,H=12bar,共6台,3用3备,置于料仓底部;污泥缓存料仓用来接收现况大脱水机房处理后的含水率的83.5%的预脱水污泥,经料仓缓存后的污泥通过出泥螺杆泵送入热水解单元。

) q5 w ~0 {1 M. Q1 y% ]

- T; p3 W. `. I+ z( p c热水解单元内布置3条热水解处理线,单条线热水解正常处理能力60 tDS/d,生产线内每台反应器分批处理,一个完整的周期持续120至165分钟,所有的反应器有完全相同的功能,其运行彼此依赖;热水解单元处理后的污泥经过热水解单元内的热水解出泥泵泵送入热交换车间。

5 N. H& F3 q3 A a9 R

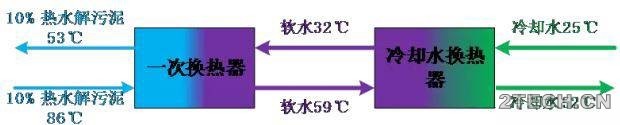

7 }/ I6 J9 n z& E: a7 g T热交换车间为热水解后高温污泥进行冷却以及稀释的构筑物。车间内主要布置一次热交换器及冷却水换热器。一次热交换器,其功率920kW,流量37.9m3/h,10%热污泥,Tin=85.9℃,pH4.5-5.5;冷却水,流量40-60m3/h,软化水,Tin=32℃,pH6.5-7.5。冷却水换热器,其功率1890kW,冷侧温度25℃;热侧流量40-60m3/h,进水温度59℃,冷却后温度32℃。经冷却和稀释后,将含水率92%、温度在53℃左右的污泥送入消化池进行厌氧消化。7 D/ H2 ^8 q2 h' s& U

8 f) c; b+ d$ G# k# X: L

. f7 w6 S" S" e6 d% A6 l/ r0 P

$ n, h; N3 H3 \- {, c热交换器换热示意图. H1 c! Q; d+ Q3 H" C& H4 g

2 \0 c4 Z5 |4 N3 k$ k( u. t) X. F

工程问题及设计优化 U% g( I% _' ]+ c7 w/ r2 K

- L: r1 o- R: N {6 z; x# k可见,改造工程达到了预期效果,污泥处理效率大大提高。但同时,也应该看到如下问题:

) i/ \* E# w8 _: c7 ?

1 _" \* g7 z/ w0 Y* `* y1)热水解工艺设备、管路复杂,对于自控系统要求高,运行操作较为复杂,较传统消化工艺流程相对加长。 U- f) Z1 `: t3 a6 c" t) I

+ x+ h; l7 B7 I; M2)经热水解后,厌氧消化液中COD和氨氮浓度较高,若直接回流至污水处理厂前端将引起进水中污染物浓度的提高尤其是TN和NH3-N浓度的升高,因此需考虑建设消化液的独立处理设施。

; ^, s* f7 f A9 x) z% F) } c( y* B+ \! A% W+ [7 e9 l

3) 经热水解处理后的污泥进需经过冷却后才能进入现况的消化池进行厌氧消化,所以,通常需设置冷却塔或交换器对热水解后的污泥进行冷却降温,但其冷却交换后的热量属于低热量源,难以回收再利用。# Q. q8 V) T, H2 W% Y

4 n* e2 o5 C+ R% f- E( c. w

设计优化建议:( x6 N; i# y( c) d: ]" Z: b# a! U

0 k) t( H' F0 ?1)根据污泥性质区别进行热水解预处理

& u' K3 U0 J _5 V4 X

) m$ q) q0 e+ N: l4 i4 X) `6 `由于热水解工艺对剩余污泥的沉降性能和脱水性能的改善显著,同时由于现阶段对于大型和超大型项目的改造与实施,多采用进口热水解设备致使设备价格较高,因此针对这两点可运用热水解工艺处理剩余污泥,而后将其与浓缩后初沉污泥混合再进行厌氧消化。这种运行方式可以在减少工程投资的同时最大限度发挥热水解对剩余污泥的强化作用。假设初沉污泥和剩余污泥干重相同,尽管初沉污泥+剩余污泥热水解会比仅有剩余污泥热水解沼气产量增加,但由于热水解需要的蒸汽用量大幅提高,总体的运行费用降低得并不多,甚至可能还会出现前者高于后者的情况,这主要取决于脱水后含水率降低的程度。% V4 U+ F# q c, f1 Q/ a

; ~; c/ q, y* ~ @3 u/ A/ `2)再利用低温水

" u( {' @" Q) `: ]* l$ s: w9 R' `8 J# F, b

本设计中将热交换后的低温热水用于后续沼液处理单元的调温水以及部分稀释水,但由于高温污泥换热量较大,此部分低温水还是未能全部利用,造成资源浪费。如果可以运用部分低温热水作为厂区的溶药用水,将可以减少原溶药水量的同时增强药剂的使用效果。对于这部分低温水如何可以得到再利用应继续探讨。来源:中国给水排水2017年1月第2期,作者:杜强强等

4 a) G9 K7 E: {( f9 N4 G7 H) o1 V& |7 F' W

|

-

© 声明:本文仅表作者或发布者个人观点,与环保之家[2TECH.CN]无关。其原创性及陈述文字、内容、数据及图片均未经证实,对本文及其全部或部分内容、图片、文字的真实性、完整性、及时性本站不作任何保证或承诺,仅做参考并自行核实。如有侵权,请联系我们处理,在此深表歉意。

|