电子及印刷等行业中涂布机产生的高浓度挥发性有机废气(VOCs)浓度较高,部分产生高浓度挥发性有机废气(VOCs)的企业,由于排放总量限制,采用单一的焚烧工艺并不能达到排放总量限值的要求,需要采用组合工艺进行治理。详细描述了旋转式RTO(旋转式蓄热式焚烧炉)+CO(催化燃烧炉)的工艺原理及其治理效果。测试结果表明,采用旋转式RTO+CO对高浓度废气可达99.9%以上的净化效率。

) R' s- X( O+ h7 q* A- i6 ^' e% C) ^0 C6 w5 I; K

5 w% t/ Q2 _% ^: b: _

1 废气基础参数及治理要求

. y w% {4 g4 n: v

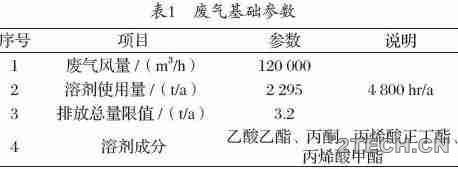

/ S1 T) ?( ?9 W0 P0 b0 t某电子企业6条涂布机生产过程中,使用大量的有机溶剂,在涂布机头及烘箱段产生高浓度有机废气,废气基础参数如表1所示。

% C! f7 }7 f5 m5 A4 P8 j4 C8 f& a* f5 K0 {

- }* F) ^: @& j8 K" Z: t7 v& k" n6 o! V& a$ N6 w

. c6 u8 G' e7 d G4 D! `

由于该电子企业受环评批复的排放总量限值,除需要达到地方标准外,还需复合年排放低于3.6t的总量排放要求,根据使用量及排放总量限值计算,净化系统所需净化效率应大于99.86% ;根据使用量对应的废气浓度为3 984 mg/m3 ;根据排放总量限值排气浓度需小于5.56 mg/m3。7 N# e6 X5 t7 ^- |9 ~, W$ W G

- i3 P5 o# B* a4 L& S m

2 有机废气治理工艺原理

! `" Y5 Z# l: B! e. [2 D2 V- ^/ y. O

2.1 治理系统工艺流程 i; a; E' t( v5 M2 W0 ^1 X

* x/ o( W5 Q+ F& N

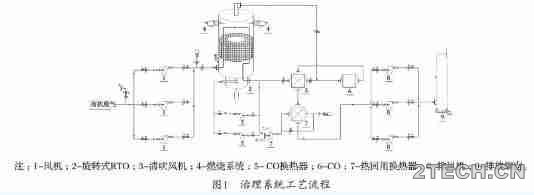

该企业废气风量大,浓度高,净化效率需达到99.9%,才能达到环评批复的排放总量限值。采用单一的焚烧工艺并不能达到排放总量限值的要求,需要采用组合工艺进行治理。旋转式RTO治理有机废气,在焚烧温度达到800 ℃以上,净化效率可达99%以上[1],CO在达到催化剂工作温度下,净化效率可达95%以上[2]。该类废气治理工艺,可采用旋转式RTO+CO工艺进行治理,RTO净化效率>99%,CO设计净化效率>92%,总净化效率可达99.9%,达到排放总量限值要求下的>99.86%的净化效率要求。系统运行时,通过送风机将尾气送入RTO进行净化99%以上的VOCs,RTO净化后通过CO换热器预热,再同RTO炉膛取热混合达到CO催化剂的工作温度,进一步净化92%以上的VOCs,达到设计要求 ;CO净化后的尾气,首先通过CO换热器将进气进行预热[3],换热后的尾气可再次热回用用于加热新鲜风供车间烘箱使用,降温后的尾气通过排风机送至烟囱达标排放。治理系统工艺流程如图1所示。

. X# C! |/ C" t$ R' I" y; Y1 x( G# A% m

3 J1 L/ v, `- |/ Z0 F( I/ D6 Q) C: b( n+ Q9 q" u1 Z% F

. A9 l$ I+ }, g: x) u, K2.2 设备及运行参数

7 h% n+ T, r# `

5 L& ^6 w8 b. o2.2.1 旋转式RTO

C7 b7 x4 u* E C3 l% }' z: \! b, k- M( C7 U, y5 H t& x

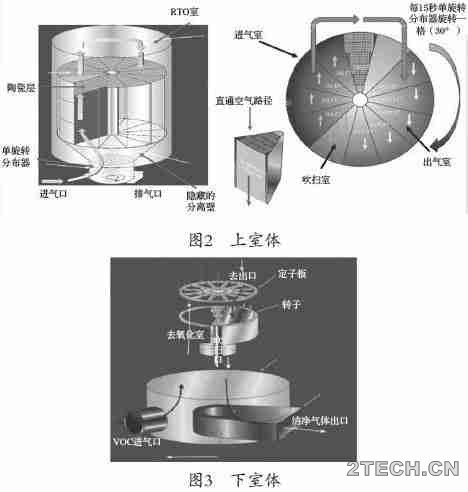

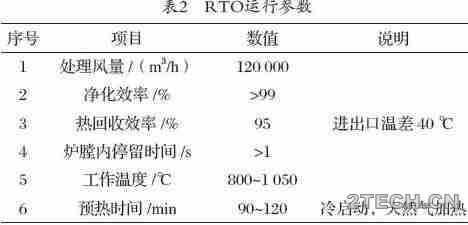

旋转式RTO由上室体(蓄热层、炉膛RTO)及下室体(旋转阀)组成,具体如图2和图3所示,RTO运行参数见表2。RTO采用上下室体结构,气密封形式,可防止泄露产生,保证长期运行稳定性。7 ?, }* d: e- ^+ x, u0 W

\0 T8 [7 p3 `% }/ e" i$ T

4 ?4 I; e- b; r+ I

4 d5 l/ K" ~( u8 e% s% g: @3 B4 d% j7 i( [! Q

* @2 U3 c; p4 T& n

* @2 U3 c; p4 T& n

' X$ S( m2 U+ T: C+ p7 S# N" @4 g7 k, f

2.2.2 CO

4 a' \6 t& Q @0 M$ h

; p" v( q4 z- i5 i经RTO处理的尾气,浓度低,小于100 mg/m3,可采用适用于低浓度的低金属氧化物催化剂进行治理,相对于高浓度废气用的贵金属催化剂工作温度低[4],可节约能耗(见图4)。催化剂结构存在多种形态(见图5),采用颗粒状催化剂可增加气体与催化剂的接触,针对低浓度废气稳定净化效率。本系统采用低温金属氧化物颗粒状催化剂,工作温度在220 ℃以上时,净化效率可达92%以上。CO运行参数如表3所示。( O+ h9 y6 F0 j

) S; \; j9 N7 F. \( i; e

, E- t3 q* P2 E# {3 M# V D

, E- t3 q* P2 E# {3 M# V D

2 f0 [4 f+ m7 C* Y& b# `% P, m

6 D% v* }0 `! T1 j; D, L# A0 X

7 z/ q/ [0 C. C) e. `5 s

7 z/ q/ [0 C. C) e. `5 s

) D$ g4 [' [- e: D: r/ x

" O& w' q0 i3 r" ~; N3 g

2.3 系统热平衡分析及余热回用9 b! d; O. ]/ A: B9 i

( w1 D6 x |6 l6 m0 x, A

治理系统温度流程图如图6所示,CO经CO换热器出口与废气总进口温升为75 ℃,热辐射损失约10 ℃,系统总体温升需求为85 ℃。废气浓度3984 mg/m3,根据废气不同成分热值如表4所示,废气对应热值热值为1.379×1010 J/m3,可产生废气温升约为88.6 ℃,可满足系统运行所需的热量需求,系统预热结束且正常生产运行时,不需要消耗额外的天然气。同时CO尾气155 ℃,可用于余热回用于车间烘箱,将90 000 m3/h可温升40 ℃,等同于约128 m3/h天然气产生的热量,天然气按3.6 元/m3计,节约燃气成本约221万元/年,在处理废气达标的同时,产生较大的经济效率。, [3 e0 D/ J! z5 ?% K6 i0 Q

6 P" H8 Y$ @ Z3 E* B, i3 I0 X9 m

2 l6 U' I) ?# O# ` x- _: J

2 l6 U' I) ?# O# ` x- _: J

" R! ]9 T8 J+ w s" Q

1 B" {1 n1 o) T0 r

1 B" {1 n1 o) T0 r

/ c9 ^, ?9 D9 X# W( y X' \( T) B9 b2 r

. X+ x( g B: p/ p& k& @ K% S& Z) k P8 N- Z8 w+ W

3 治理效果5 R w1 u e8 t. C0 d/ |! Z( V2 ^

6 W6 C& M- z. V& f! x- u3 e检测结果如表5所示。

9 f" i5 S( i$ J' Z

2 m; D* y' t+ e" F' v

2 m; D* y' t+ e" F' v

7 a/ h$ _, l! P0 q% k- S) H" o: W2 `4 [) d& U* [8 H

根据检测结果,废气进口平均浓度3992.9 mg/m3,RTO处理出口平均浓度37.8 mg/m3,CO处理出口2.3 mg/m3,RTO净化效率99.1%,CO净化效率93.9%,系统总净化效率>99.9%。检测结果表明,系统整体达到了处理要求,取得了良好的效果。

7 q; K. J; J% x3 V9 b2 f; ~! d4 L3 Q

4 结语( Z4 E- S4 b. C+ p& V

8 j+ O* |( e% }4 O高浓度废气中,对总量限值或排放废气浓度较高如涂布机、化工、制药等行业的废气,仅靠单级RTO无法满足排放限值或排放标准的要求,若采用新风稀释进口浓度后采用RTO处理来达标,RTO投资成本将增加并无经济效益,同时总排放量并未减少,不具有环境效益。而由于废气浓度高,热量有富余,采用RTO+CO工艺是提高净化效率,同时降低总量排放的有效措施,同时具备余热回用的经济效率,一举两得,有较好的经济和环境效益。8 A% j' A7 F R, D5 p5 _0 _

, Q) S5 @" I& K |

© 声明:本文仅表作者或发布者个人观点,与环保之家[2TECH.CN]无关。其原创性及陈述文字、内容、数据及图片均未经证实,对本文及其全部或部分内容、图片、文字的真实性、完整性、及时性本站不作任何保证或承诺,仅做参考并自行核实。如有侵权,请联系我们处理,在此深表歉意。

|