到2020年,现役60万千瓦及以上燃煤机组、东部地区30万千瓦及以上公用燃煤发电机组、10万千瓦及以上自备燃煤发电机组及其它有条件的燃煤发电机组,改造后大气污染物排放浓度要求基本达到燃气轮机组排放限值,即烟尘≤10mg/Nm3、SO₂≤35mg/Nm3、氮氧化物≤50mg/Nm3。9 s1 k3 i6 ~6 ^* ^

; |/ V$ \: q% f4 R/ A0 h# Z" X! J

" _; }1 N9 Z6 ?/ T& Z9 k这就对脱硝装置的达标排放提出了更高的要求,目前已经投运的SCR脱硝出口、总排口都设置有CEMS在线监测仪表,其中总排口的CEMS在线测量数据上传至当地环保部门。

" {8 I- j' w3 ^1 g0 h/ ]3 r$ e8 o

) V. U+ D+ |7 N在实际运行过程中,也逐渐暴露出一些较为普遍的问题,如:烟气流场分布均匀性、流速和烟温控制、AIG喷氨分配、催化剂性能、CEMS在线测点布置等,影响机组的安全、稳定运行,同时也给节能减排工作带来困难。! m& z1 u% G; D* {+ h' C1 _

4 E2 r# Y9 g) [本文通过对某厂2号机组脱硝运行中经常发生的SCR出口与烟囱入口测量NOx浓度值“倒挂”问题(即总排口测量值大于SCR出口测量值产生的偏差问题)进行简单分析,便于发电企业及时排查问题来源,优化脱硝系统的日常运行管理。

* \/ i& I3 M& G8 H. k4 N6 N4 p: D

9 D1 y- K/ n( _0 Y1 r1系统概况

" t9 D7 N7 t% q) X4 U$ T3 `' w5 g$ @6 k: ~& B

某厂2号机组为660MW超临界直流燃煤机组,脱硝系统采用低氮燃烧和选择性催化还原法(SCR)工艺,高含尘布置,即SCR反应器布置在锅炉省煤器出和空气预热器之间,不设旁路系统,还原剂为液氨。设计入口NOx为250mg/m3,脱硝装置安装了备用层催化剂,即目前为“2+1”层催化剂。7 J- A$ L$ s3 B5 I4 B! M

! B2 A7 u7 `& x! G) u5 X$ w

2系统控制遇到的主要问题

! S/ E. Z3 U, }3 H' N1 A) G* {# Y9 T; H: ?: \; ?

1)、脱硝出口浓度分布均匀性、氨逃逸( F4 X& U% q" u6 W6 B

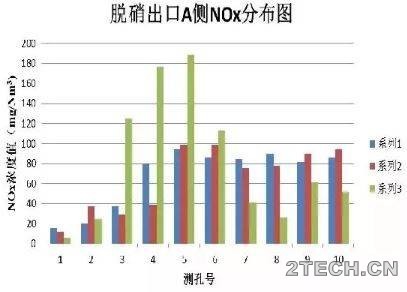

7 |/ b& T% ~$ y& b* F在570MW负荷下,脱硝A、B侧出口各测孔不同深度NOx浓度和氨逃逸量差别较大,如图1所示。% W% F% Y: M, {4 ~1 s/ v8 ~5 j

L2 |/ g* q7 t) W2 Y1 f5 V

: j. _1 L( L( i& l+ H, E2 Z$ s" F* g3 C

图1 脱硝A侧出口NOx浓度分布(570MW): J4 ^# k( v( b8 K8 }1 B+ Z |

9 n4 @+ q" Z- V' _# u

$ A7 o! ~# N" V0 t* Y

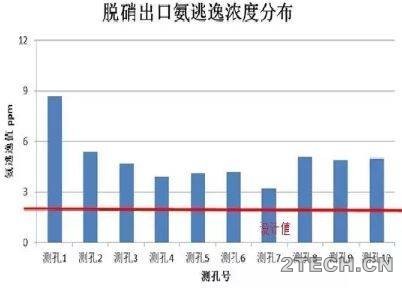

8 ~: W$ t5 W. t9 s/ z1 I/ N: @2 X图2 脱硝A侧出口氨逃逸分布(570MW), v2 A* I& K0 @: k m+ E8 I- {

( n/ ]3 L. J' M9 {3 q$ T0 u7 G* m% x

由图1、图2可知,脱硝A侧出口各测孔NOX浓度分布均匀性差,NOx浓度相对平均标准偏差为52.8%(其中,部分测孔的深度3处NOx浓度非常大,且对应的喷氨支管原始开度均处于最大状态,优化调整过程中,无法对测孔的深度3处NOx浓度进行调平,初步判断造成这种现象的原因是对应的喷氨支管堵塞)。氨逃逸平均值为4.9ppm,且多数测孔氨逃逸浓度均超过设计值2.5ppm。7 O+ `1 k& {- B( m z: m

" }* j m( H! M( r1 @

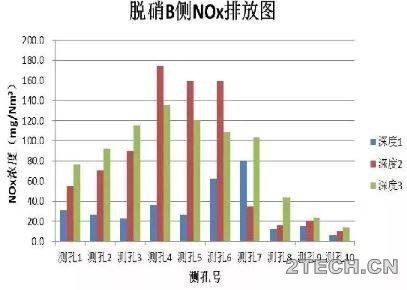

脱硝B侧出口NOx浓度及氨逃逸分布见图3、图4。- h4 f& v8 D5 D" S+ o2 \7 ~

- I1 t2 Z" N6 \3 B3 @& t

5 H b% x, H/ P" @) K2 e

9 M% ~6 o" h& O% f* a% H图3 脱硝B侧出口NOx浓度分布(570MW)5 }( n/ Q1 L# e2 S: u* \, E- n8 N

& N' o, } W! r) c4 z

+ M* P6 g$ \) z4 G% ?: T

+ M* P6 g$ \) z4 G% ?: T

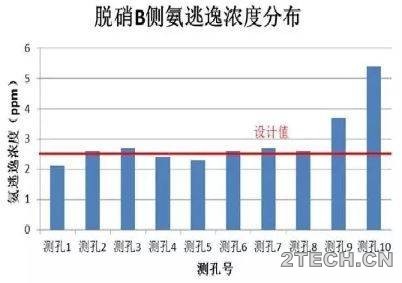

2 ]& X4 G4 b1 Z, W) m图4 脱硝B侧出口氨逃逸分布(570MW); C2 e" U* Y$ s: M

7 B7 a0 W+ t/ @! P) m由图3、图4可知,脱硝B侧出口各测孔NOx浓度分布均匀性差,NOx浓度相对平均标准偏差为78.0%,氨逃逸平均值为2.9ppm。, }0 r0 Y2 ~" Q- u

* j' _; y" \, P3 x2)、空预器压差, r- `. ~ m+ k

! ^! Q( Y/ G7 P5 R" r V( E6 i该厂2号机组于2016年12月完成超低排放改造,脱硝系统新增一层催化剂。2017年11月,2号机组氨耗量逐渐增大,空预器压差也有上升的趋势,2018年1月初,560MW工况条件下,A、B侧空预器压差分别上升至1.8KPa、2.5KPa。1 h7 M& P2 E! r) m. h' p

9 r1 }) h# C* J" p

经喷氨优化调整后,空预器压差变化如图5所示。3 @( B$ Z( g6 J) N

# a! j2 a* i) }1 G6 L

$ q% o- F$ x+ Q6 w! G" y( e

$ q% o- F$ x+ Q6 w! G" y( e

T. B+ {$ U7 W: d7 @图5 空预器压差变化(2018.01.08-2018.01.19)

& a" p, f/ ^+ P& n5 T3 h2 ^" S3 s+ g+ F4 C* p4 C) q

从图5可以看出(红色代表机组负荷,蓝色代表A侧空预器压差,绿色代表B侧空预器压差),通过喷氨优化调整试验,使得氨逃逸浓度、空预器压差得到明显的降低,其中A侧空预器压差由1.8Kpa降至1.2Kpa,B侧由 2.5Kpa降至 1.8Kpa(560MW负荷),有效解决了空预器压差大的问题。

2 y% a$ F5 a% _' P" Y: B

. y4 H7 L! X" H$ S4 K4 P3)、倒挂

9 [& ~/ ]# Y. C* s3 C- L6 ]- o

目前脱硝装置运行中脱硝出口与总排口氮氧化物浓度存在偏差,SCR反应器出口NOx浓度均值较烟囱总排口NOx数值偏低10-15mg/m3,导致氮氧化物浓度产生 “倒挂”问题。. h. M8 K$ V2 A+ {1 V7 s# h2 T

/ d' x/ K" }1 {; ?5 |1 _( G: V! k通过对比某一天脱硝以及脱硫CEMS在线数据,脱硝A、B侧出口均值较脱硫出口低12mg/m3,如图6所示。

7 x5 o1 E* s5 p! [: Q( C) X5 A+ n6 Q' D1 Z4 E6 a# O/ ?8 b

4 s) N8 B% r3 J7 g

4 s) N8 B% r3 J7 g

1 z# [- T# ~% r' T: C: u

图6氮氧化物浓度分布曲线6 X& s) ~9 s7 I" `- @% j3 U

) Z5 H) S5 G6 ? u+ k" b9 B3原因分析- `- M' B! z6 a

& [0 n, t- e# q+ X3 ]9 k

1)、在线表计问题

, }5 u ^3 p5 c; B( k# O% s+ x" Z* ^) z+ Z+ t p6 g4 p

电厂在脱硝反应器入口、出口以及总排口均安装有CEMS在线测量仪表,便于对污染物排放的实时监控,氮氧化物采用抽取法单点连续测量,并根据O2含量折算成标况下数值。, s A, s3 P' ~' t, x" w$ P

3 q9 X/ f5 |( f" @( F6 z4 j1 N; n1 n( G

通过标气对各测点CEMS装置进行校验比对以及使用已校验的便捷式烟气测试仪(NOVA PLUS多功能烟气分析仪)对CEMS装置尾气测量比对(差值为1-2mg/m3),排除CEMS在线仪表测量误差造成的影响。# k; h5 [. x, i- {

T) }0 x6 A! c b9 w, p

2)、脱硝出口截面NOX浓度分布均匀性差、测点布置问题

# ^: H4 x/ Z1 s2 O& ?/ ?4 U6 J- e5 t* @' U, Z+ l$ U6 h/ P

脱硝使用的催化通道横截面积过大,无法达到NOx、氧均匀分布,无法将催化还原反应达到最大的结果。8 D2 J* C8 g+ v6 H S

8 @7 E$ R$ ?( Q% I* m' O- e- a

根据上面脱硝出口NOx浓度分布数值可以看出,靠近烟道中心位置的NOx浓度较高,依次向两侧递减,同时在同一测孔截面上不同深度的NOx浓度分布也不均匀,各测点不同深度的浓度值差异较大。! J5 m# I" M& Z, Y" N3 D

! U* K# B6 U! RCEMS在线取样点布置偏离烟道中心,且只有一个深度的测量值,代表性较差,在脱硝实际运行中烟气流场不能做到完全分布均匀,只有单点测量的CEMS数值是造成脱硝出口NOx浓度较总排口低(即倒挂)的主要原因。2 F" X, v% S3 _9 L6 O. ]

- H' G/ C9 g8 I/ S6 [; Z$ j1 B4 {% i

3)、运行控制方式

1 i# w' c$ t. d6 `# ^" r. u0 u4 u2 z' y* [+ m/ f

目前机组运行中的脱硝控制方式普遍采用脱硝出口NOx浓度为控制点来保证氮氧化物浓度排放达标,这种控制方式也会导致倒挂现象的产生。而且如果仅考虑SCR反应器出口浓度的变化,而忽略SCR反应器进口NOx浓度过高,一味将出口浓度设定偏低的话,有可能会超出催化剂的脱硝能力,容易造成喷氨过量、催化剂提前失效、空预器堵塞等。

/ e: ?( I r0 E$ _3 ` ?( f: g/ ]- u; }6 z( g

4解决方法

. Q6 ?8 K2 s- }8 @3 v m7 O2 G, o S2 c2 P! L: x+ I$ ^4 m* C w2 j8 H( N" k

1)、调整NOx出口测点位置,增加在线取样点,接近烟道截面中心位置有利于测量准确,根据不同机组烟道截面位置不同,不能一概而论选择定值进行在线取样点的安装。

3 j8 ?% z& G. y3 p1 k3 v5 S; O# z- q8 R4 d

2)、定期对脱硫、脱硝的进出口NOx浓度进行比对,结合试验数据,掌握机组脱硝系统出口、总排口断面的NOx浓度分布情况,及时调整在线测点的位置或者仪表。4 `+ D$ ? V; e: U( _& L- U0 X1 S4 [

6 L e" e# X# n' \3)通过喷氨优化调整试验,修正SCR反应器出口NOx浓度值、改善NOx浓度分布均匀性,避免脱硝运行中烟气流场的不均匀分布,导致在线采样点的CEMS示值误差。

C1 Y% X* R$ k; `; K

9 \0 U7 n2 f$ v4 e" W- E4)综合脱硝效率和脱硝出口NOx浓度值因素,合理调整机组脱硝装置的运行控制。来源:大唐华东电力试验研究院 作者: 赵晓阳( l: B/ m# L7 V9 V

6 Z( K" t1 b. |2 |8 _+ z* x |

© 声明:本文仅表作者或发布者个人观点,与环保之家[2TECH.CN]无关。其原创性及陈述文字、内容、数据及图片均未经证实,对本文及其全部或部分内容、图片、文字的真实性、完整性、及时性本站不作任何保证或承诺,仅做参考并自行核实。如有侵权,请联系我们处理,在此深表歉意。

|