多效蒸发处理器主要用来处理高浓度、高色度、高含盐量的工业废水。同时,回收废水处理过程中产生的附产品。蒸汽耗量低、蒸发温度低、浓缩比大、更合理、更节能、更高效。) }6 F4 a; j' ?8 d4 }# |7 I

/ ~& q9 E5 q; c9 q) a$ c8 n* Y+ |+ u5 l/ [( {9 g7 A- T% P2 K* P) R

$ Q1 _! ~+ \4 ^' N H多效蒸发的技术特点9 W! j" d; ^; `

3 ?8 M6 p* a! p4 y5 w& Q

多效蒸发是使用最早的海水淡化技术,现今已经发展成为较为成熟的废水蒸发技术,解决了结垢严重的问题,逐步应用于高含盐水处理方向。

9 r# }8 {% t/ |$ ]

; f1 T. R# k" c0 M$ C- Z多效主要有如下几个方面的技术特点:: l: x& K- O- H) y4 i2 O

9 d( c' t# x3 V

多效蒸发的传热过程是沸腾和冷凝换热,是双侧相变传热,因此传热系数很高。对于相同的温度范围,多效蒸发所用的传热面积要比多级闪蒸少。

6 b- j, {, Y0 \0 w! C" v( M# w- g

, h; v% R1 w7 X! C1 j* a7 D/ v多效蒸发的动力消耗少。由于多级闪蒸产生淡水依赖的是含盐水吸收的显热,而潜热远大于显热,因此生产同样多的淡水,多级闪蒸需要的循环量比多效蒸发大出很多,所以多级闪蒸需要更多的动力消耗。9 ?- N ]; M" ]# H. J

5 }9 f: X& J" F

多效蒸发的操作弹性很大,负荷范围从110%到40%,皆可正常操作,而且不会使造水比下降。1 [/ T5 _( V7 \ t

2 R; ]& ]* u4 q! ^7 `5 b: t

/ d m. f' ^& S- Y$ `

/ d m. f' ^& S- Y$ `

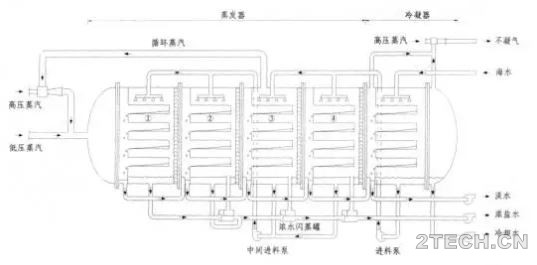

- t2 _+ K$ y) G) b1 m0 S8 _低温多效蒸发工艺流程图" T" X+ B! v9 b) J$ ~8 Q4 F

7 V# \, j5 e' z( l; ?0 h, R

多效蒸发用于含盐废水的工艺流程/ m- Z! P; V# F. T& N+ H8 {% U

: i/ T$ M+ P1 x+ M2 }6 W0 _含盐水首先进入冷凝器中预热、脱气,而后被分成两股物流。一股作为冷却水排回大海,另一股作为蒸馏过程的进料。( d& u2 ]1 P% u2 S% [$ j7 S

2 V5 W( a, \- F4 F! W进料含盐水加入阻垢剂后被引入到蒸发器的后几效中。料液经喷嘴被均匀分布到蒸发器的顶排管上,然后沿顶排管以薄膜形式向下流动,部分水吸收管内冷凝蒸汽的潜热而蒸发。

: d, H* J& \ j+ t+ ~' ]

# l' F4 t/ Z# X二次蒸汽在下一效中冷凝成产品水,剩余料液由泵输送到蒸发器的下一个效组中,该组的操作温度比上一组略高,在新的效组中重复喷淋、蒸发、冷凝过程。剩余的料液由泵往高温效组输送,最后在温度最高的效组中以浓缩液的形式离开装置。. m, O9 U7 o1 U. B6 Q. q5 R% F

' O. z2 m" h% k+ u' J生蒸汽被输入到第一效的蒸发管内并在管内冷凝,管外含盐水产生与冷凝量基本等量的二次蒸汽。; I9 K( h' C+ J5 n! c

2 @$ P# Q5 e; [' V( R

由于第二效的操作压力要低于第一效,二次蒸汽在经过汽液分离器后,进入下一效传热管。蒸发、冷凝过程在各效重复,每效均产生基本等量的蒸馏水,最后一效的蒸汽在冷凝器中被含盐水冷凝。

& H9 Z3 c; L; w6 P# }0 r

: o) B/ `) d4 I5 b+ ]" m4 |" ~第一效的冷凝液返回蒸汽发生器,其余效的冷凝液进入产品水罐,各效产品水罐相连。由于各效压力不同使产品水闪蒸,并将热量带回蒸发器。

- j5 U8 a7 s; `* k! V" J

0 O& v& q" h! N: o5 N f8 W这样,产品水呈阶梯状流动并被逐级闪蒸冷却,回收的热量可提高系统的总效率。被冷却的产品水由产品水泵输送到产品水储罐。这样生产出来的产品水是平均含盐量小于5mg/1的纯水。

) T8 f9 c% t6 S6 P$ {* j9 t

& q+ K2 m+ g1 k9 y' b5 m9 n浓盐水从第一效呈阶梯状流入一系列的浓盐水闪蒸罐中,过热的浓盐水被闪蒸以回收其热量。经过闪蒸冷却之后的浓盐水最后经浓盐水泵排回大海。7 f; A' g- `% G9 X. g7 z

3 ]8 S Z0 O v

不凝气在冷凝器富集,由真空泵抽出。* a0 F! \! [1 Z5 Q( }0 o9 M* d# e

& q, S8 \6 g- i% u* r+ J

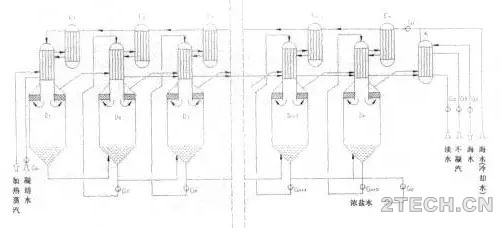

垂直管多效蒸发流程见下图:' I( \! v: R* L; W2 N! S

4 F3 w5 h0 E! k2 B

/ z% l$ S1 v( [+ D6 R1 E6 A, O# ]" ~$ O; _+ @

垂直管多效蒸发技术流程$ C+ C) D7 r/ _# C" P, k) e

2 K8 R y: O& aD-蒸发器;E-预热器;G一泵:K一冷凝器

3 K7 z! I" k* [( n: H( f. D) {4 \3 M1 P* W) w" U& l( Y

低温多效蒸发的技术优势

" Z% E5 S( b2 |) q S) b9 C5 p8 X; n: p7 ~( \' M, J

从其上述原理可以看出,低温多效蒸发的技术优势体现在如下几个方面:

* W: |0 ^( [: K6 C5 e5 Q; r; D# n

0 v& B* k+ L# P( c由于操作温度低,可避免或减缓设备的腐蚀和结垢。; {" Q X; a; t s$ q/ Z8 M% K

- o( D2 v! i8 l" r

由于操作温度低,可充分利用电厂和化工厂的低温废热,对低温多效蒸发技术而言,50℃-70℃的低品位蒸汽均可作为理想的热源,可大大减轻抽取背压蒸汽对电厂发电的影响。" S% ~* o* L6 p9 ?1 [

( h+ Q' f5 K1 t+ F) ~

进料含盐水的预处理更为简单。系统低温操作带来的另一大好处是大大的简化了含盐水的预处理过程。含盐水进入低温多效装置之前只需经过筛网过滤和加入少量阻垢剂就行,而不象多级闪蒸那样必须进行加酸脱气处理。+ `) G* {+ k! v$ @

T6 z. F! D( c! Y系统的操作弹性大。在高峰期,该淡化系统可以提供设计值110%的产品水;而在低谷期,该淡化系统可以稳定地提供额定值40%的产品水。5 y6 t2 u2 K1 V0 g- V) z

5 l( ?, B6 ~# _3 v9 X系统的动力消耗小。低温多效系统用于输送液体的动力消耗很低,只有0.9- 1.2kWh/m3左右。如此可以大大的降低淡化水的制水成本,这一点对于电价较高的地区尤为重要。. F1 M( L3 i; N6 u4 u

; O/ z1 G! \4 k& l7 ]- |' @系统的热效率高。30余度的温差即可安排12以上的传热效数,从而达到10左右的造水比。

" j& _) V3 ^- U( R

* C! }: U5 T0 u9 I% q/ H系统的操作安全可靠。在低温多效系统中,发生的是管内蒸汽冷凝而管外液膜蒸发,即使传热管发生了腐蚀穿孔而泄漏,由于汽侧压力大于液膜侧压力,浓盐水不会流到产品水中,充其量只会产生蒸汽的少量泄漏而影响造水量。

, {# `5 s5 o6 x6 T$ G: W4 D! m

/ J. U5 ^: X# m/ |炼化企业有大量富裕的低温余热待利用,经过低温多效蒸发技术处理后的淡水可回用至多个工艺环节,如循环水补水等,实现污水的资源化利用的同时,实现了低温余热的高效利用。

) p) v, s _( }3 }0 }/ `

/ G4 I# \ \7 R& k4 _/ {5 _% y因此,将低温多效蒸发技术引入炼化企业水处理行业,利用其高造水比、处理水质好等优点,可以实现低温余热利用和炼化污水深度处理的有机结合,并解决炼化污水中高含盐污水脱盐难、能耗高等问题。

' A6 O- R8 D$ s- D# m: z. E( @( M5 I$ {* ^8 T' D

. ^( C* p8 D, I9 N: {! N+ _! ?( I4 m! m3 F+ j

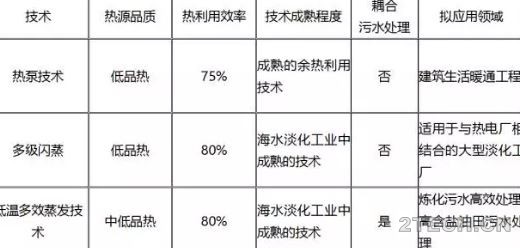

低温热利用技术对比表4 M: K" z- z+ U1 n+ P0 ]

: z1 o/ j: X* j1 Y

如低温热利用技术对比表所示,较常规热泵技术和多级闪蒸技术,低温多效蒸发在热利用率、技术工艺耦合污水处理等方面具有明显优势,代表了相关技术领域的发展方向,是开展余热利用和污水处理耦合技术的重点方向。

# Y! j* _" M1 t& ~( U Q, z

0 \' F8 E4 k* I9 B# G) Y

, l9 K9 d) I8 M; w2 K. M4 A |

© 声明:本文仅表作者或发布者个人观点,与环保之家[2TECH.CN]无关。其原创性及陈述文字、内容、数据及图片均未经证实,对本文及其全部或部分内容、图片、文字的真实性、完整性、及时性本站不作任何保证或承诺,仅做参考并自行核实。如有侵权,请联系我们处理,在此深表歉意。

|