01丨 吸收塔塔型的选择

% I+ X% r1 v8 E5 h6 W' \2 z

% @# z7 g" I) J& v# v5 u; V2 `! G! r7 n

在湿法脱硫工艺中,吸收塔是一个核心部件,一个湿法脱硫工程能否成功,关键看吸收塔、塔内件及与之相匹配的附属设备的设计选型是否合理可靠。在脱硫工程中运行阻力小、操作方便可靠的吸收塔和塔内件的布置形式,将具有较大的发展前景。% J4 W7 G7 B% I/ t9 H

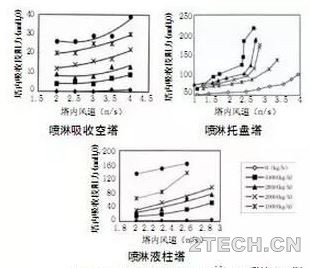

! D) ?/ Z/ l! [ x# }& y目前,在国内的脱硫工程中,应用较多的吸收塔塔型有喷淋吸收空塔、托盘塔、液柱塔、喷射式鼓泡塔等。国内学者曾在实验室里对各种塔型做了实验测试(见图),从测试情况看,在塔内烟气流速相同的情况下,喷淋吸收空塔的系统阻力最小,液柱塔的阻力次之,托盘塔的阻力相对较大。- d7 \7 ~ V. K. F# U! f

/ K$ t; z8 s5 h- p

9 j5 M3 h" G# c, E6 n

9 j5 M3 h" G# c, E6 n

' y1 H( m# B9 l& U) |) L

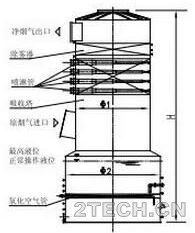

2 Y5 g0 N& }+ h$ ?8 O$ H6 ?9 W- o& m由于喷淋吸收空塔塔内件较少,结垢的机率较小,运行维修成本较低,因此喷淋吸收空塔已逐渐成为目前应用最广泛的塔型之一。下图为喷淋吸收空塔(以下简称吸收塔)的结构简图。

1 c- e3 S6 @8 E/ G% J% U0 K" G) h! i1 j' l; d

( h2 V: ~' ~6 @8 D. h5 I. f

( h2 V: ~' ~6 @8 D. h5 I. f

6 o5 W( W- \( C# \

" _* A. `) y8 k02丨 喷淋吸收空塔主要工艺设计参数

8 G, W0 `$ d; ~! u! L( t' _" |: j0 g* [

1. 烟气流速

. x2 @: f; _7 d3 r0 _7 D' K$ a

7 G: z2 E; z% U2 V. C- `- I! M在保证除雾器对烟气中所携带水滴的去除效率及吸收系统压降允许的条件下,适当提高烟气流速,可加剧烟气和浆液液滴之间的湍流强度,从而增加两者之间的接触面积。同时,较高的烟气流速还可持托下落的液滴,延长其在吸收区的停留时间,从而提高脱硫效率。

8 d8 d, O. b% x' ?' M

# S4 C+ `- {8 i( R- m( ^另外,较高的烟气流速还可适当减少吸收塔和塔内件的几何尺寸,提高吸收塔的性价比。在吸收塔中,烟气流速通常为3~4.5m/s。许多工程实践表明,3.6m/s≤烟气流速(110%过负荷)≤4.2m/s是性价比较高的流速区域。! {* E' Q i3 F/ Z' d

x9 o9 _- d) z5 q/ l! S2 m9 i2. 液气比(L/G)

6 _( }4 f- Y: k4 `( l6 ?

3 |% a' {9 }) w8 C! ~% r G; q' J) DL/G决定了SO2的吸收表面积。在吸收塔中,喷淋雾滴的表面积与浆液的喷淋速率成一定的比例关系。当烟气流速确定以后,L/G成为了影响系统性能的最关键变量,这是因为浆液循环率不仅会影响吸收表面积,还会影响吸收塔的其他设计,如雾滴的尺寸等。L/G的主要影响因素有:吸收区体积、SO2的去除效率、吸收塔空塔速率、原烟气的SO2浓度、吸收塔浆液的氯含量等。

% k# J+ R0 x5 a8 q/ p6 {

) \. k& M3 m' L- N8 k' }根据吸收塔吸收传质模型及气液平衡数据计算出液气比(L/G),从而确定浆液循环泵的流量。4 I* r* p4 d4 \

7 n% z4 a# ?! f% b( D5 O

美国能源部编制的FGD-PRISM程序的优化计算,L/G以15L/m3为宜,此时,SO2的去除效率已接近100%。L/G超过15.5L/m3后,脱硫效率的提高非常缓慢,而且提高L/G将使浆液循环泵的流量增大,增加循环泵的设备费用,同时还会提高吸收塔的压降,加大增压风机的功率及设备费用。

& u# s! D" Z5 c

6 ]3 J# h; R8 }9 D: Y/ v3. 吸收塔浆池尺寸

: W( z k& h# F3 i( H$ K

0 q, g% s: j/ I) U" M* `: R吸收塔浆池尺寸可通过以下工艺设计参数确定:: c6 b, O3 x$ _1 d) q% s8 [. \8 v

% P7 W0 f$ Y9 ?4 m1) 石膏颗粒(晶种)生长的停留时间' E c7 C4 C! b

3 d/ E8 P% a, J4 l3 j

湿法脱硫系统中,亚硫酸钙、硫酸钙的析出是在循环浆液的固体颗粒(晶种)表面上进行的,为了晶体的生长和结晶,循环浆池里的石膏颗粒必须有足够的停留时间,反应时间也必须足够长。停留时间的计算公式为:+ s* f p0 @" }/ b

% \/ L0 g& Q5 i7 MRT=(V×ρ×SC)/TSP- @) t: t: T9 [7 I" j* ^8 ]

1 G2 w* v* ^: g/ c; z; k+ {. B

其中:RT—停留时间(min);TSP—石膏成品产量(干基)(kg/min);V—浆池体积(m3);ρ—浆液密度(kg/m3);SC—浆液含固量(%)。 如生产的石膏要在水泥或石膏行业使用,FGD的石膏成品含水量必须<10%,石膏必须结晶成平均直径为35~50μm的立方晶体,停留时间必须>15小时。对于抛弃系统,由于石膏成品要被抛弃,石膏成品含水量可>15%,这样系统的停留时间可缩小到10小时左右。/ L& m% L7 M7 Y6 z: T

$ ^% \" [- A' W: w0 N) d0 @3 P

2) 石灰石溶解的停留时间

+ Y7 {0 r0 F/ n. {' f# l$ r

$ q" y7 H A$ p5 y如要求吸收塔内的石灰石充分溶解,则石灰石在循环浆池内必须有足够长的停留时间。一般来说,石灰石的停留时间须>4.3min。石灰石溶解的停留时间按下式计算:

% Y9 U7 a6 p6 F' T" X9 Y, k8 r4 \- y- L/ `

T=V/(N×RF)

: X7 v1 O9 i6 U4 m* }

W- X" k- w- z其中:T—停留时间(min);V—浆池体积(m3);N—循环泵数;RF—单台循环泵流量(m3 /h)。' R( O; @2 U) ~' `

# m( p7 C4 R) X* A. O3) 氧化反应的体积和氧气从空气转移到液体的深度氧气从空气转移到液体的深度,是指吸收塔浆液池内释放氧化空气的曝气管或喷枪的位置。亚硫酸盐或亚硫酸氢盐的氧化分为两部分,一部分是吸收塔内烟气中的氧气进入浆液液滴的自然氧化,另一部分是空气通过曝气管网进入浆液池后的强制氧化。

2 [! |5 s7 x3 Q% F! k7 Q$ V7 L* j0 K( Y

具体计算时,应先根据烟气中的氧气含量和SO2入口浓度,确定自然氧化和强制氧化的比例,计算出强制氧化SO2需要的理论空气量,再考虑一定的空气富裕量,即氧硫比β。

" O# P8 W" K( W# C6 q9 \1 A

; y$ C1 y9 ?( T9 a$ g/ W9 y* Y实际空气用量计算公式:

1 D7 I; F# a/ {# i, T! x5 {% {7 t4 ]' p2 `% K$ _

实际空气[(kg/min)]=计算氧化空气[(kg/min)]×氧硫比(β)% h& ^1 j. l+ _. W1 R

% T8 G4 b! M$ c* k根据以上1)、2),并结合3)可计算出吸收塔浆池的体积,取最大值后根据直径计算出浆液池高度,再根据理论氧化空气量和氧硫比β计算出实际空气用量。

4 t* U! V" r2 @* w

2 ^* \* @0 I( z; ^6 Y03丨 吸收塔的结构尺寸

9 m* j$ a9 m$ ]* B$ m. N4 N# c$ R6 R3 s; T' z: f7 d

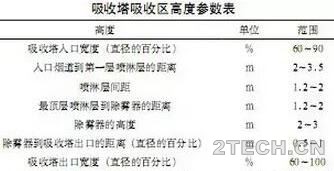

1. 吸收塔吸收区高度(见下表)5 K. P) X; V$ f' P) |

?/ d* e) i6 j' r \, D

8 f; h6 p- n/ z! l0 l9 W" T

. n$ D2 |% z3 o4 R3 W9 w& U8 d, ?) V! B; q

2. 烟气进口底部至浆液面的距离& U( t0 M+ \" z! M

- h: _' V# z5 a0 K9 P

考虑到浆液鼓入氧化空气和搅拌时液位会有所波动,加之该区间需接进料接管,因此烟气进口底部至浆液面的距离一般定为800~1200mm为宜。

$ h/ M: P2 r2 h0 P

* r5 T# Y, t' _! T+ ?% f, \" j3. 烟气进出口高度5 s: ` p# |- u# S/ W' W

6 W& @# W, t- r0 h' G6 ]根据进出口烟气流速及烟气量确定进出口面积。一般希望进气在塔内能分布均匀,且烟道呈方形,故宽/高取值较大,而高度尺寸则取值较小。

( ~3 F9 ]5 N1 _/ t9 z I( A' u# P/ R/ z* E" ~2 I

04丨 吸收塔的内件设计

4 P, u% g& b) ~( I% B) Z' S- f" ~- `' O; k

1. 喷嘴

W5 Y* L: l- R; r" o- B! Z% m

6 j" M6 n: U3 a7 g1 k: q喷嘴将循环浆液分散成小液滴以增大气液接触面积,从而冲洗、冷却烟气。喷嘴的类型和材料随湿法脱硫工艺的不同和处理液体性质的变化而变化。一般情况下,喷嘴的类型由湿法脱硫系统的特殊要求等来确定。

# Y% s) G* V1 K6 Z* w. o$ l( X, I, F

目前,在湿法脱硫系统中常用的喷嘴有切向喷嘴、轴向喷嘴、螺旋形喷嘴。6 ?+ Y# L" M0 J- E, c8 ?

" v/ z8 y. d1 K0 f+ f; Q切向喷嘴(见图)通常形成中空圆锥喷流型式,这样大部分雾滴喷出时会形成一个环状(见图)。这种喷嘴是将浆液沿切线方向引入旋转室,并通过与入口成90°的孔排出,在旋转室内没有任何部件。由于切向喷嘴价格只有螺旋喷嘴的一半,因此其性能价格比比螺旋喷嘴高。如果在旋流腔的封闭端装有叶片,则会形成实心圆锥喷流型式。+ m- S+ [/ [8 |

W( e3 Q* b5 m4 q6 N; F. f9 [

# X) G+ S& l4 t/ b! m

( y6 T, [5 x0 b/ Y/ y

* w. y3 {/ V% K6 A* w& f轴向喷嘴(见图)产生的是实心圆锥喷流型式(见图)。与切向喷嘴相比,轴向喷嘴产生相同粒度的液滴时压降较小,即在压降相同时,其液滴的粒度会更小。: A, d! a5 H/ v6 ^5 n+ |) F. e

! s- w) B7 K) J, Y5 l

; K5 z- I2 j! H; x! n+ J* _5 r' k, X) G& d" C2 C0 h* h

k$ ?$ x0 B4 T+ s: w

螺旋喷嘴(见图)产生的是一系列同心中空圆锥喷流型式(见图)。3 x4 I' V: U9 b4 n, `$ ~' A! s

4 f8 f, Q" ?5 y2 s+ i: T

/ J/ x2 U1 d; M/ x8 j3 Z- g& _ `

" L7 @& ~0 _2 b q, k- ?. \# {! k与轴向喷嘴一样,其入口和出口也在同一条中心轴上,但其内部没有微调叶片,而是将喷嘴本身设计成一个直径不断缩小的螺旋形状,从而将液流剪切成两个或更多的同心螺旋环。在喷嘴下面一米处的截面上的喷射模式是由一个或多个同心环构成。只有一个同心环的喷嘴是空心锥;有多个同心环的喷嘴是实心锥。螺旋喷嘴形成的液滴尺寸与中空圆锥喷流型的切向喷嘴差不多,但压降更小。当压力相同,液体流量更大时,螺旋喷嘴比轴向喷嘴更适合一些。但是螺旋喷嘴因结构较脆弱,在对吸收塔进行维护时易被损坏。

4 H5 L+ ?, T1 }5 x$ n4 ?6 v! S% _+ _

在湿法脱硫中喷嘴的材料一般有以下几种:

( H f" J' I' L1 \% K: J

, y- @" @. @7 _4 K* z8 h. [5 ~, e1) 氮连接碳化硅(SNBSC)。用于制造空心锥形喷雾的切线型喷嘴。该材料防腐防锈性能优良,但断裂系数低、抗冲击性能极差。. Y! B+ x% A! @- ~

# u; [; p/ w% |5 r- j8 J) l, n; L2) 反应连接碳化硅(RBSC)。用于制造螺旋型喷嘴。该材料防腐防锈性能优良,断裂系数是SNBSC的5~7倍,不耐冲击。8 K5 Y; T p) _2 c! b+ j$ P

9 p" h1 J/ |- O3 X+ ^' P( a

3) 钴合金6(cobalt alloy6-AMS 5387)。用于制造螺旋实心锥形喷雾喷嘴。该材料防腐防锈性能优良,抗冲击能力强。

. j3 H8 h5 m" ?, Y1 u( G1 |+ v( B: i/ m/ w

4) 聚氨酯(polyurethane)。该材料防腐防锈性能优良,所有的MP和TH系列喷嘴都可以采用聚氨酯材料制造。& d) A8 R8 P' G$ c. Q0 d

, c0 r* a( v0 q m, Z$ ~; k# V! l相对而言,反应连接的碳化硅材料,在湿法脱硫中应用较为广泛。

5 ]& t/ ?3 |! Z# a! R1 R, i V' B3 `5 `. p E. B. Q0 l

喷嘴的连接型式有法兰连接、丝扣连接和承插连接三种。如喷浆管用FRP或PP材料,则宜采用后两者连接方式。

3 n! G! b3 J0 G% r3 o: S, Y, u! ~' e

2. 喷淋层* A$ @2 D3 g7 ]0 N

& Y/ q: S/ f M0 p8 }吸收塔喷淋层的设计,应使喷淋层的布置达到所要求的喷淋浆液的覆盖率,使吸收浆液与烟气充分接触,以保证在适当的L/G条件下能可靠地实现所要求的脱硫效率,且在吸收塔的内表面不产生结垢。

" t: F8 L- f) K q3 ^0 s

3 c% F8 p9 \) e$ W" i一个喷淋层由带连接支管的浆液母管和喷嘴组成(见图)。1 n: X8 p0 d6 l0 B4 b

) M1 k2 R7 L3 B' S# i

5 w2 ^* V1 q' ~* m) `- g/ H9 ?; P) L! l; a! @$ }# |5 S% q

$ }2 j7 c8 Q6 n7 X2 S& g5 J% H浆液循环一般采用单元制设计,每个喷淋层配一台吸收塔再循环泵,从而保证吸收塔内所要求的浆液喷淋覆盖率。各层喷嘴在上下空间上应错开布置,应保证浆液重叠覆盖率至少达170%~250%,即喷嘴顶端下0.9m的锥形喷雾覆盖的面积乘以每层的喷嘴数,应等于能覆盖170%~250%的吸收塔横截面的面积。

% J! C* ~: a4 U7 w, S; U; c; z5 o- z1 z l7 D

为保证选择的喷嘴在工作流量条件下能满足对烟气的喷淋效果,每一层喷淋层的所有喷嘴在设计布置时,应进行仔细计算,反复调整,以避免出现喷淋死角。另外,喷嘴的设计还应保证每个圆形螺旋形区域具有相同的喷雾密度。" i# F8 k5 w% h$ ?

8 F7 g& g0 A( \3. 除雾器" a8 ^* d) a9 x: d% K

* e$ G' z" T) V- ~/ ]' Y$ ^

1) 除雾器功能简介; i% _$ h, ~7 `

: O5 W: x! |% ~+ u; H, h1 X

除雾器用来分离烟气所携带的液滴。在吸收塔内,由上下二级除雾器(水平式或菱形)及冲洗水系统(包括管道、阀门和喷嘴等)组成。

) d: z$ p3 s+ e8 `' [& ]$ L+ z, j+ ]9 S6 K

经过净化处理后的烟气,在流经两级卧式除雾器后,其所携带的浆液微滴被除去。从烟气中分离出来的小液滴慢慢凝聚成较大的液滴,然后沿除雾器叶片往下滑落至浆液池。在一级除雾器的上、下部及二级除雾器的下部,各有一组带喷嘴的集箱。集箱内的除雾器清洗水经喷嘴依次冲洗除雾器中沉积的固体颗粒。经洗涤和净化后的烟气流出吸收塔,最终通过烟气换热器和净烟道排入烟囱。

) J3 e5 L* ?. a* w- R! G. n

% }2 Y, Y* @' |: V6 A5 r2) 除雾器的要求

& e7 S# l+ K7 L2 T" w" [: O8 [/ C' g; L' ?, ?$ C

在湿法脱硫系统中,对除雾器的一般要求为:在正常运行工况下除雾器出口烟气中的雾滴浓度应不大于75mg/m3;尽可能地将≤15μm的微滴除掉;系统的压力降要小;无堵塞;容易清洗。其中,无堵塞、高效率是选择除雾器的关键。/ j; a# u3 { s% t

: j7 q( }( N( o& L

3) 除雾器的形式7 s, u; l& Y: L/ h, o! w1 q$ V

. u* j' H9 p% L( I! R

除雾器从工作原理上可分为折流板和旋流板两种形式。在大湿法中折流板除雾器应用的较多。折流板除雾器中两板之间的距离为30~50mm,烟气中的液滴在折流板中曲折流动与壁面不断碰撞凝聚成大颗粒液滴后在重力作用下沿除雾器叶片往下滑落,直到浆液池,从而除去烟气所携带的液滴。工作原理如图所示。5 d& V" M) f0 R4 t% V; X: h

% `% I+ g5 b0 V5 G6 g

% M# t. R) P, @+ {% E6 i$ A

% M# t. R) P, @+ {% E6 i$ A

" b% s' R7 E! A1 g2 p5 G7 g

5 W/ J7 @! C" @2 T' p$ V折流板除雾器从结构形式上,又可分为平板式和屋顶式两种(见图)。

' F% F8 r: a' H* g* o( s" M0 y5 |7 |1 X. U

2 T9 s5 y3 e+ a$ e* q1 P' X7 h! S+ H S8 B3 T

0 I' a$ S( I% Q7 T+ F

其中,平板式除雾器一般设两层,由多片波形板组成,整齐地铺设在支承梁上。其材料要求有一定刚度, 在气体通过时不会波动变形,安装、检修人员踩压在上面时也不会歪塌。欧洲国家的脱硫装置,为改善耐温性能,当温度>90℃时,首选材料是添加了滑石粉的增强聚丙烯,美国一般用玻璃纤维增强塑料(FRP) ,而在我国,这两种材料均有应用。屋顶式除雾器是近年来兴起的一种高效除雾器,其优点是允许更高的空塔速度和较高的除雾效率,提高了塔内烟气扰度和湍流烈度,提高了脱硫效率。8 e" ?0 r% l- _+ ~8 E U' q, d

- T( |' B& t5 l/ u9 Y4. 氧化空气管网

& f* F. Z4 v+ T7 l4 H/ Z/ G2 W) |3 r8 B

在大湿法中,氧化空气进入吸收塔浆液池的形式一般有氧化曝气管和喷枪两种。其中,喷枪的形式较为简单。而氧化曝气管是一种带许多小孔的开放式管路,由于采用多重进口设计,可在操作过程中实现对喷管的冲洗,提高运行可靠性;氧化空气通过曝气管上均匀分布的气孔进入浆液池,在搅拌器切割、扰动下与浆液池中的亚硫酸盐进行充分反应生成稳定的硫酸盐。6 J( w) `8 ^ e V

( x) n8 |. m/ |/ F" v f2 e

曝气管采用主管侧面开孔、末端开放式端口的形式(液体密封),以避免扩散管结垢,保证设备正常运行。曝气管的运用可提高氧的利用率,降低设备运行所需的动力。每个曝气管在吸收塔外用一个截止阀与一个冲洗水管相连,以便在正常运行时,对每一组扩散管进行清洗。多个工程的运行显示,在正常工况下,一般不需对氧化曝气管进行清洗。. e2 @/ v" m w, f: j9 S+ w' S6 X

1 V5 Z C+ _/ i3 a' Y3 n9 |8 @自清洗式氧化曝气管系统的主要特点为:氧化空气分布均匀,氧化性能高,保证石膏的生成效果和质量;系统整体结构简单、压降小,方便检修和清洗;在氧化空气用量较低的情况下,能保证氧化反应的彻底进行;氧化空气分布装置设计独特,具有自清洗功能,可有效防止分布管的堵塞。

' y+ c3 f0 Y* t

3 G. n- \6 ~0 s2 @氧化空气管网的设计要求为:管道强度以及挠度不超过1/400;氧化管网可采用FRP或PP管道;所有用于支撑氧化管连接配件的金属材料需防腐或采用耐磨合金。

1 s& I4 f/ P' q. F" ^6 ^6 C. S7 p- S# g: f: B% D

0 } k, }2 e6 ?

, O- |. o9 }3 N2 ?* d自清洗式氧化曝气管结构简图。

8 Z) }+ l4 D( J1 Q1 j$ u2 n; }' V4 z* v& G- S

5. 搅拌器及滤网

! o. K8 |: s0 w M: g/ I) @ i( J2 ~- k" y

为避免吸收塔浆液池内的晶粒沉积,保证氧化空气与亚硫酸盐的充分接触与反应,在吸收塔浆液池内,通常设置侧进式搅拌器(见图),侧进式搅拌器的基本要求如下:" t( C. x0 w: Z/ [

4 Y, P$ R2 N! M* L, m! h

7 ]# y0 {5 K1 J

7 ]# y0 {5 K1 J

- `1 |3 B% p \. ~; }

( }- [" r k g$ Y( y8 `: ?/ |: m1) 保证塔内石膏浆液离底悬浮,使氧化空气分布最优;

! D8 y1 z2 k: n# Y$ o" Z; g

9 N" {5 X* H& ~& C) I; a! h4 L2) 所有与介质接触的搅拌器材料能耐20000ppm浓度的氯离子,搅拌器叶片和轴材料为1.4529不锈钢;

2 V3 ]0 j! f7 F$ ~! r f _0 W# r& E. j: `" I" o/ q" f( r- J

3) 轴、轴承能承受浆叶上的作用力,在扭矩和弯矩的作用下,能保持轴刚性;

% Z# l2 g) r- ?, q' u/ {$ P# T& S$ g' M6 S1 Z

4) 搅拌器接口与吸收塔易于安装连接,并能确保在动载荷作用下,接口处浆液不会泄露,可以长期安全可靠运行;" z; |4 {4 |" G3 [& ~3 E

% z3 C3 k7 p% V+ Q; T5) 轴的机械密封能承受腐蚀和磨损,结构上保证在吸收塔正常工作时能进行维修、更换,而不需停车。

* y( x) G- u- C

( P( C* ^9 e. f [4 b另外,为防止吸收塔浆液池内大直径固体颗粒进入循环浆液泵或石膏排出泵,引起泵体的磨损及喷嘴和旋流子的堵塞,在这些泵的吸入口,常常设置过滤网(见图)。

2 c6 H" w: R0 @! R% z( t

* v$ b/ Q M- E& b! @1 p

8 P& z5 L1 F9 }* K6 J; T

8 P& z5 L1 F9 }* K6 J; T

% a) P0 Q( h2 u r8 b5 t

( T6 I1 ?2 t& V, o( n. E( {7 H滤网及网孔的基本要求如下: e# [0 P: h/ T, ^

: C6 b- G! ]8 {7 c

1) 网孔面积应为泵吸入口面积的3倍以上;1 F0 [" i# g9 U

7 k }# }4 G. S* O

2) 网孔在筛网半圆柱体及顶部盖板上应按比例分布;. S- n+ L1 \- A( E9 C% X* g

- e+ |; d7 t* B3) 过滤网的材料一般采用PP、FRP或1.4529不锈钢;

( ]# }7 o+ R3 ~4 P3 {. G

8 p6 l2 B+ l+ j6 Z$ }$ r4) PP、FRP板厚度按设计压力6kg/cm2进行计算。

5 {/ c* d# p# u. E/ N

y( t! O z& I |

© 声明:本文仅表作者或发布者个人观点,与环保之家[2TECH.CN]无关。其原创性及陈述文字、内容、数据及图片均未经证实,对本文及其全部或部分内容、图片、文字的真实性、完整性、及时性本站不作任何保证或承诺,仅做参考并自行核实。如有侵权,请联系我们处理,在此深表歉意。

|