超低排放改造后的燃煤电厂,在运行过程中出现了一系列新的问题。例如由于脱硝系统出口氮氧化物排放质量浓度限值的降低,对喷氨系统的运行状态提出了更高的要求,也增加了后续设备稳定运行的难度。

- w9 t1 x1 Z" K- j1 R; D! W- o& A

) M5 G/ Q: s& J$ J8 L# d+ N- ?) @8 X部分燃煤电厂在超低排放改造后的停机检查 中发现,选择性催化还原(SCR)脱硝系统之后除空气预热器(空预器)、除尘器等设备发生硫酸氢铵的板结与堵塞外,在除尘器、引风机、脱硫系统入口等烟道处还发生了大量氯化铵晶体的沉积与板结,脱硝系统后续设备的运行状况较超低排放改造前严重恶化。本文从燃煤电厂烟道内氯化铵结晶的实际情况出发,通过实验室化验、结晶机理研究、现场运行控制等对氯化铵结晶问题进行全面分析与研究,为燃煤电厂的安全稳定运行提供理论依据。/ S; Q0 g' ?9 l8 |! m5 B; Y: s

" _6 R% U6 _4 v" ?- M/ l' y1氯化铵结晶情况

, s0 o& n% |& O. w* J4 O) B0 G2 z6 B; N$ D% x2 ]- r% Y5 ^3 b9 l7 P

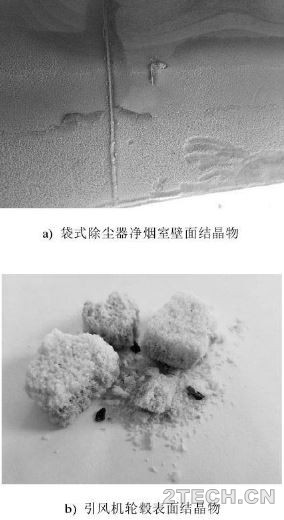

图1为白色结晶物照片。该结晶物为长度3mm 左右的细长杆状多面体晶体结构,多层晶体密集堆积并板结在一起,厚度可达10mm以上。在除尘器净烟室和出口烟道附近存在大量白色结晶物,说明有相当一部分结晶物通过滤袋之后析出并沉积下来,导致除尘器对结晶物的去除效果下降。图1b)中引风机轮毅表面的结晶物底层呈黄色,并附着一层黑色腐蚀产物,表明结晶物对烟道表面产生了一定的腐蚀。

4 o$ Y/ K+ B J/ [' d. B, d# y1 ^

6 }0 K/ w, H5 _/ @

M$ ^) b. z5 z" L; ^, x, o/ @, t8 k" e$ `& g4 Z

' V# ?( I$ J, d

, Y) L+ _& w0 e5 D' b' _; \& c图1白色结晶物照片6 z9 o2 |1 [ Y2 b0 Z* S/ x

* E# z3 P1 ^: B& [4 N2氯化铵结晶实验室分析

! N: A) I6 W2 s( I* P, H

) m i* K0 D2 n( _4 Q. m6 w7 [! R2.1引风机轮毅表面结晶物

$ m, R& k2 R& l$ k6 e( {

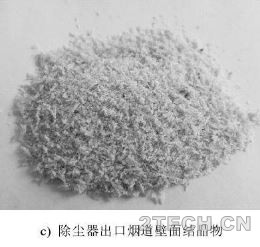

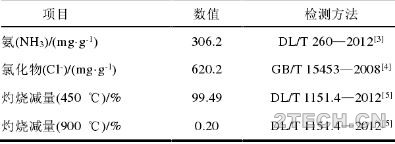

8 K/ z. H; Z4 [) E取某电厂引风机轮毅表面的结晶物进行实验 室分析,结果见表1。由表1可见:引风机轮毅表面结晶物中91.10%均为氯化铵;结晶物450℃下的灼烧减量高达99.49 %,而900℃下灼烧减量仅增加0.20%。根据DL/T 1151.22-2012[6]对引风机轮毅表面结晶物900℃灼烧产物进行分析,结果见表2。由表2可以看出:结晶物灼烧产物的主要成分为三氧化二铁,占67.10%,其主要是引风机轮毅表面的腐蚀产物;灼烧产物中含有二氧化硅等成分,表明结晶物中含有部分烟尘等烟气颗粒物。

7 T- i, {+ A \ j v) Q

7 X' V. H* v; r/ J表1引风机轮毅表面结晶物主要成分

( m" \. `/ N* S+ s

6 X' Q1 r+ d1 d5 H

/ t, a% I3 |, c0 V; b$ Y' M# h6 e: o9 B0 L

表2引风机轮毅表面结晶物900℃灼烧产物主要成分

' U( d( O5 o- F* S# s

2 w0 m( @9 E$ _

2 w0 m( @9 E$ _

% l9 J$ F) B) t( s/ Y7 F& E; y0 P

0 u2 p6 Z Z. H' Z* A* |6 Q2.2袋式除尘器净烟室壁面结晶物

7 \8 [2 z6 m- Y1 `

% b# J% Z1 V+ f8 q- B取另一家燃煤电厂袋式除尘器净烟室壁面结 晶物进行成分分析,结果见表3。由表3可见:袋式除尘器净烟室壁面结晶物中氯化铵的质量分数为95.56%;结晶物在450℃时的灼烧减量高达99.05 %。# [2 Q+ F( A3 r4 u) ]4 Z

l% K. s% l) P! D3 d- r

表3袋式除尘器净烟室壁面结晶物主要成分* t# Y3 D. h7 `# l

6 f2 W8 D/ G1 }1 k+ e1 `! O/ A( ^! K

6 f2 W8 D/ G1 }1 k+ e1 `! O/ A( ^! K

1 ]/ s% n' P. f% E0 b

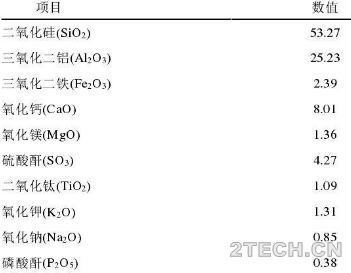

2 F3 z: X. D8 R5 _' ?: |$ O5 f7 r根据DL/T 1151.22-2012对袋式除尘器净烟 室壁面结晶物在900℃下的灼烧产物进行成分分析,结果见表4。由表4可以看出,结晶物灼烧产物主要成分为二氧化硅,占53.27%。可见,900℃下结晶物灼烧产物主要成分为烟尘等烟气颗粒物。" } }, q+ t8 R( H8 L

% J6 U( U3 P# {$ {1 ~4 q表4袋式除尘器净烟室壁面结晶物900℃灼烧产物 主要成分' w6 Q; |4 s( v+ U; {! W

3 I9 s8 m5 g5 d" t: i# Y% C: Q6 U, b4 I2 q- m) n2 d" O9 ?2 J

( @ _4 h; r, ]* O0 N由实验室分析结果可以得知:部分电厂除尘器 净烟室壁面或引风机轮毅表面发生的结晶物主要成分为氯化铵;烟气通过除尘器附近的温度区间时,其中的氯化铵大量沉积。

2 Q* G+ Y( M3 c+ U7 |& B+ v9 c5 O$ \- T8 s8 |4 [

3氯化铵结晶机理: X, a* b t. G/ G5 e; l* V4 |

- v/ o% B: D* Q6 r( {7 \

3.1氯化铵结晶反应机理

. X C# V' W% y& Y' B, b1 `8 S4 N% @3 z9 J9 J! w) M0 J/ g7 J' ?. X! p

煤炭燃烧过程会排放出氯化氢等污染气体,煤 中氯元素的平均质量分数为200 μg/g,燃煤烟气中氯化氢质量浓度约为50 mg/m3 。脱硝系统在运行过程中会喷入氨气作为还原剂,由于喷氨不均、流场不均等原因,不可避免的会出现氨逃逸现象。脱硝系统出口氨逃逸质量浓度控制指标为小于2.28 mg/m3 ,然而超低排放改造后,很多电厂实际氨逃逸质量浓度高于此排放标准。氯化氢和氨气在337.8℃时开始发生化合反应生成氯化铵。6 b) w$ Z1 ]$ o1 _. L

! e# o# u! l" G9 ]& U8 f' W4 X

9 k Y8 _ J6 g# N. ~

( y/ ^" z: w1 Q# \7 S& i; m! J v+ i: s* T% ~& n7 C

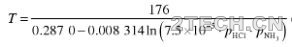

基于对应态原理计算氯化氢和氨气的逸度系 数,并根据化工热力学数据手册将气态氯化氢、气态氨气以及固态氯化铵的代入上式,得到氯化铵结晶反应达到平衡时,温度与气态反应物分压的关系。

3 B2 K( ?1 x' X5 B! w: `

+ W, ?$ y3 q7 u" Y3 D

1 }/ i) ^% P* l

1 }/ i) ^% P* l

0 s" h {5 k! D) v4 l

* B) L _- E: ?" P, C% X代表结晶反应的平衡常数。氯化铵结晶达到平衡时,结晶温度随平衡常数的变化

+ q% T4 W& G2 _4 F& n6 u

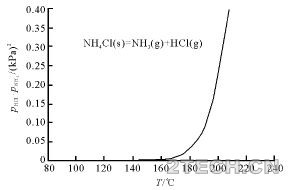

6 \) G _5 e" n6 _2 n. E如图2所示。

: c \% e6 B8 i4 }2 m; V

& w X* G$ N( y& i0 z. n

7 z& s+ b& `9 U

+ q) ^ g7 m2 T( I" N {& {图2氯化铵结晶平衡曲线6 J, R/ d/ f$ V p; X4 j6 Z( C$ v

3 [! x, y/ R# V以燃煤烟气中氯化氢质量浓度50mg/m 3 为基 准,当脱硝系统出口氨逃逸质量浓度为2.28 mg/m3 时,由式(5)可得氯化铵的结晶温度为92.4℃。而当燃煤烟气中氯化氢质量浓度升至100 mg/m3 ,且氨逃逸质量浓度升至22.8 mg/m3 时,氯化铵的结晶温度就会升高至112.3℃。当燃煤烟气中氯化氢质量浓度降低至20 mg/m3 ,并且氨逃逸质量浓度降至0.5 mg/m3时,氯化铵的结晶温度会降为77.6℃。$ t& s) c; U! ?6 g$ U S

( m( K* a3 F% ~* S2 o8 O" p2 W

3.2氯化铵结晶原因及位置

1 L q2 P" H6 I6 @4 m; t1 X1 C" Y% |) _/ j1 C7 D* V; P

根据燃煤电厂现场运行的实际情况,并基于对 氯化铵结晶反应机理的研究,烟道内氯化铵开始发生结晶的温度为75~115℃。该温度区间为空预器出口至脱硫系统入口之间的区域,包含了除尘器、引风机等重要辅机设备,部分电厂还配备有烟气一烟气再热器(GGH )。GGH更易引起氯化铵晶体的析出与沉积。- G* y6 A: y6 `2 F* I% ?; m0 D

/ E z5 S3 ^3 ~8 I- w烟气中氨逃逸质量浓度和氯化氢质量浓度较 低时,氯化铵结晶温度也会降低,当结晶温度低于脱硫系统入口的烟气温度时,则不会发生氯化铵结晶沉积现象,烟气中的逃逸氨和氯化氢将被脱硫系统的浆液捕集和脱除。烟气中氨逃逸质量浓度和氯化氢质量浓度较高时,氯化铵结晶温度也会升高,且在引风机、除尘器、甚至空预器出口等部位发生大量氯化铵结晶沉积现象,影响机组和设备的正常稳定运行。

3 `& P p, R$ `6 O( z6 }2 A% o1 G1 {! B6 N- I

当氯化铵的结晶温度恰好位于除尘器出口与 引风机之间的位置时,除尘器将无法对烟气中的氯化铵晶体进行捕集,结晶并沉积在除尘器之后的氯化铵晶体会严重影响引风机的安全稳定运行。

# @( _' C/ H+ {! Z, z: E) ^5 _0 R/ j+ z. W J* Z

由于氯化铵易吸潮,烟道内的氯化铵晶体会发 生多层堆积、板结的现象。氯化铵晶体的吸湿点一般在湿度76%左右,当晶体周围气体相对湿度大于吸湿点时,氯化铵晶体就会发生吸潮并板结。燃煤烟气中的水分含量较高,相对湿度也会达到较高值,促进了氯化铵晶体的吸潮和板结。吸潮后的氯化铵晶体腐蚀性较强,会对烟道壁面等部位产生较强的腐蚀作用,长期运行会大幅降低机组设备运行的安全性和可靠性。

4 c( G1 I$ y2 \( H0 X% Z( u. q# A7 K: T6 l$ p. g

4运行维护对策

8 b) L5 a/ m5 T% @9 I4 r. @$ H

- t" d; X* w/ l: d$ x1 E' u超低排放改造前,燃煤电厂氯化铵结晶的问题 并不十分突出,常出现硫酸氢铵沉积与板结、硝酸铵结晶等问题。而在超低排放改造后,部分电厂集中出现的氯化铵结晶问题,从而反映了超低排放改造之后,脱硝系统运行效率与后续设备稳定运行之间的矛盾。" g# U$ I, v# V0 Z4 X( Q( f" a' d

6 K S. |8 [$ o7 k- s9 s

氯化铵结晶并非氨逃逸过量所产生的唯一后 果,通常还伴随着硫酸氢铵沉积板结等现象。硫酸氢铵熔点146.9℃,沉积温度为150~200℃,当温度低于185℃时,气态硫酸氢铵会大量凝结。硝酸铵沸点210℃,熔点169.6℃,当温度下降至210℃以下时,气态硝酸铵会发生凝结。氯化铵的沉积温度(75~115℃)低于硫酸氢铵和硝酸铵的沉积温度,所以氯化铵的结晶问题仅会在硫酸氢铵沉积问题较为严重时产生,因此比硫酸氢铵沉积发生的概率小。因此,发生氯化铵结晶时,表明脱硝系统氨逃逸的问题已经极其严重。8 F5 [+ E5 k$ ]

$ L& x' b; W% i" Q. ~ J& ^

由于氯化铵结晶反应是可逆反应,所以当烟气 温度高于氯化铵的结晶温度时,氯化铵晶体就会重新分解变为气体。根据该特性,虽然可以采用蒸汽吹灰、局部加热等方式对氯化铵结晶较为严重的部位进行清理,但是分解之后的氯化铵晶体会在温度较低的区域重新结晶并沉积。因此,沉积的氯化铵晶体很难被彻底清除,仅能通过控制氨逃逸质量浓度和氯化氢质量浓度,抑制氯化铵结晶。

' l5 z* o9 p3 c( D8 W9 ?& @4 q# ^

4.1合理制定环保指标

6 |& x' M! T/ }9 c' p1 m0 p' d( Y: e. ^3 ]( H4 ?& W

燃煤电厂在超低排放改造后,烟气中的污染物 排放水平大幅下降,且在运行过程中留有充分的余量,以应对机组负荷、燃用煤质以及工作环境的变化。然而,在实际运行过程中,出现部分电厂污染物排放浓度监测数据低于检出限和监测下限,例如氮氧化物排放质量浓度长期控制在4 mg/m3 以下等情况。以现阶段技术水平来强行降低排放浓度,则会引起烟气净化设备的非正常运行。当氮氧化物排放浓度过低时,会引起空预器、脱硝催化剂等设备堵塞,喷氨过量对机组的安全运行危害极大。目前,国内外氨逃逸监测技术的应用仍不够成熟。例如:电厂氨逃逸监测装置通过角对冲安装,或通过烟气旁路进行监测,由于烟道内烟气分布极不均匀,使得装置取样无代表性;氨逃逸监测装置通过光纤传输分析,其在传输过程中本身就会有50%~95%的能量损耗,测量精度不够,只能达到0.15~0.30 mg/m 3 的分辨率,测量误差较大。因此,长期维持较低的氮氧化物排放质量浓度,对机组正常运行不利,且影响一旦产生就较难消除。

& L7 f" j: r, \& O+ I# u& d% M/ k+ a4 k7 x1 F4 P( U

因此,为保证机组运行的经济性和稳定性,稳 定运行工况下推荐污染物排放质量浓度指标约为标准指标的80%以下。' _6 ~! w6 H8 n; r# I

9 a9 E" q' X. I! O4 _+ y7 w4.2定期优化脱硝系统喷氨分布

0 Z9 y3 K9 A( U7 Y$ M* B- @. r) N1 L6 M) X' {8 D) ?% K2 z' p

对于SCR脱硝系统而言,氨气的喷入量和喷氨 分布是非常重要的运行指标。喷氨不足时会直接导致氮氧化物排放质量浓度的升高,喷氨过量时又会因增加硫酸氢铵、氯化铵等产物而导致烟道下游设备堵塞,喷氨不均可同时引起氮氧化物排放质量浓度和氯化铵等副产物的增加。因此,对SCR脱硝系统进行喷氨优化和喷氨分布调整对保证燃煤电厂正常运行有重要意义。

# l3 q8 z" a' o4 k6 W" @; X& I: J

目前,电厂一般是依据脱硝前氮氧化物质量浓 度与烟气流量,结合氨逃逸质量浓度来自动调整喷氨母管的氨气流量。虽然,该系统可实时自动调整喷氨量,但无法调整喷氨格栅中喷氨量分布。因此,需要电厂定期通过喷氨优化调整实验,人工调整喷氨分布。人工调整喷氨分布具体步骤为:将烟气采样枪依次插入SCR脱硝反应器出口烟道外壁各采样孔内,对烟道内氮氧化物质量浓度分布情况进行采样分析;然后根据各采样孔氮氧化物质量浓度与平均值的偏离情况,调整喷氨格栅各喷氨支管阀门开度,直至氮氧化物质量浓度分布的相对标准偏差低于10%。喷氨调整后,脱硝系统出口氨逃逸质量浓度也趋于均布,从而保障后续设备的稳定运行。

; n/ l- ^ S g( J# e

. V' w4 N7 n; \在机组负荷变动或脱硝系统氮氧化物质量浓 度变动较大时,喷氨母管喷氨量的控制优化也十分重要。喷氨控制在调整时应避免喷氨量超调、震荡、调整时间过长等现象,对控制系统参数进行适应性优化。然而,随着锅炉负荷、烟道挡板开度、氮氧化物质量浓度分布、烟道气体流量分布等多个因素的变化,SCR脱硝催化剂各区域内所需喷氨量理论上都需要相应调整。电厂进行喷氨优化试验周期为半年或一年,而催化剂所需要的喷氨量分布是以小时甚至分钟为单位变动的。因此,急需开发出一套实时全自动喷氨优化调整系统。% l0 f. B* K% O9 y* f- ^6 s

2 ~3 o5 P' E* i2 V

4.3定期检测氨逃逸质量浓度 l1 s4 n1 {# O; V. j; e: G

4 F9 z) r6 [* G( S. G

目前,在线氨逃逸质量浓度监测装置在实际应 用过程中的数据可靠性普遍较差,因此定期进行氨逃逸化学法采样与分析测试试验十分必要。建议依据火电厂烟气SCR脱硝系统运行技术规范(DL/T335-2010每季度开展一次氨逃逸质量浓度检测,确保氨逃逸在合理范围内,减少因此带来的硫酸氢铵、氯化铵等结晶物堵塞问题。在进行氨逃逸质量浓度检测时,应在烟道平面上选取多个平均分布的采样点进行采样分析,最终结果取平均值。

+ `4 C. D2 F: m* K1 f) _

+ M( K- H# l$ x$ g$ a4.4优化监控系统

9 o, z$ H( I8 y% `0 H) m

3 s! Z# u0 V4 `! P* D; k( w运行过程中,SCR脱硝系统喷氨量主要依据总 排烟口烟气自动监控系统(continuous emissionmonitoring system CEMS)的氮氧化物质量浓度监测数据进行实时调整。因此,CEMS的准确性对脱硝系统的运行效果尤为重要。在条件允许的情况下,CEMS的烟气采样应采用2点或3点采样的方式,减小由于氮氧化物分布不均所引起的CEMS监测数据偏差。

0 J- X2 l/ v4 X1 y% Q8 `, v$ [( r) @% c& c5 }0 A% s& }3 \% |

实际运行过程中,烟道内烟气流动及污染物浓 度分布不均,因此烟气分析系统采样点的位置对分析结果影响很大。部分电厂的采样装置安装位置不合理,且无法满足“前四后二”(即CEMS采样点应设置在距弯头、阀门、变径管下游方向不小于4倍烟道直径以及距上述部件上游方向不小于2倍烟道直径的位置)的要求,应在停机检修过程中予以改进。

5 t, r& m; \- `* { ~

7 X7 U' V6 G5 c; R) u$ N脱硫塔出口烟气湿度大,采样系统伴热装置无 法保证管路内不会发生水蒸气的冷凝,而采样管内液态水的存在对测量结果有一定的影响,且采样探头容易腐蚀结垢,影响监测设备的稳定性和可靠性。因此,CEMS应确保日常维护和检修。在日常运行维护之余,应定期对CEMS监测数据的有效性进行比对监测或数据审核,及时解决CEMS日常运行过程中可能存在的问题。

i& ?4 ]/ M3 K9 q; A6 L

. I4 u4 \/ X8 q4.5降低炉膛出口氮氧化物质量浓度! _2 ?/ V( G& p. ?. N8 q( B3 A4 [

: L/ ^6 ^; I' r+ e4 N9 s. n

在超低排放改造之后,氮氧化物排放限值的降 低给SCR脱硝系统带来了更大的压力,加剧了脱硝效率和后续设备堵塞之间的矛盾。目前,常见的脱硝技术还有协同脱硝技术,即尽量降低炉膛出口氮氧化物质量浓度,主要措施有低氮燃烧器增效、增设选择性非催化还原(SNCR)脱硝系统等方式。$ k3 G* t/ O8 V& N- B# z( ~

2 r Z$ B# X5 { G$ x3 p低氮燃烧器是利用分级燃烧、烟气再循环、低 氮预燃室、改善燃烧与空气混合情况等方式来抑制燃烧过程中氮氧化物的生成,炉内低氮燃烧技术可使氮氧化物减排量减少50% 。

. o s0 o2 v6 E5 L3 y# z7 R# E1 N* d+ p3 _, U9 a

SNCR脱硝系统是在锅炉炉膛900~1100℃区 间喷入脱硝还原剂,使其进行SNCR脱硝反应,此时脱硝效率为30%~50% o SNCR脱硝系统与SCR脱硝系统联合运行时,SNCR脱硝系统中未完全反应的脱硝还原剂将会同烟气一起进入SCR脱硝反应区,在催化剂的作用下进一步发生脱硝反应,保证较高的整体脱硝效率。实际运行过程中,由于SNCR脱硝系统运行效果受锅炉负荷、流场分布等因素影响较大,因此需加强SNCR脱硝系统运行控制,或仅在高负荷情况下运行,防止SNCR脱硝系统运行情况不稳定对整体脱硝效果和后续设备产生负面影响。. L! T0 c/ N, x4 u: x- [

/ n& t8 O" ~- S+ A* t9 u4 R+ ]( x4.6保证烟道保温效果

; ~; d9 O; s. p

9 v2 f' j" e7 n& A由于氯化铵结晶沉积温度为75~115℃,比空 预器出口温度低,因此在后续烟道或设备温度较低处,极易发生结晶沉积现象。机组正常运行过程中,应保证烟道等设备的保温效果,避免局部温度过低而使氯化铵结晶大量沉积,在冬季运行过程中应尤其注意。% }' ]5 y( ?; @9 U* \

; K0 J7 b$ @+ [3 Y: L) @

4.7尽量燃用优质煤

X* E9 A4 F, `% W( C! ^: v: I8 F$ a+ {' C7 R4 m6 M

由于燃煤烟气中氯化氢质量浓度是氯化铵结 晶温度和结晶量的决定性因素之一,因此燃用氯元素含量较低的煤种,对缓解氯化铵结晶问题具有明显的效果。现阶段受政策调控影响,燃煤电厂燃用煤质水平大幅提升,对减轻燃煤机组的污染物治理压力和降低机组设备的运行维护费用效果明显。

4 V6 v: J, R+ H2 ^/ `# [

$ p& k t) s% n+ J; r5结论

9 @ [$ F3 U1 A, p* G/ M! y- q' C) ^$ i

1)超低排放改造后,随着燃煤电厂氮氧化物排 放限值的降低,氨逃逸质量浓度的增加,带来了后续设备堵塞、氯化铵结晶沉积等问题,严重影响了机组的正常稳定运行。$ S ?7 b, ~: H6 F

# r3 }; |; a2 R0 C; b* T2)部分电厂集中出现氯化铵结晶问题,主要发 生在除尘器净烟室、引风机风道内、脱硫系统入口烟道等位置。燃煤电厂相关设备和烟道内发生的氯化铵结晶问题,主要是脱硝系统喷氨不均或喷氨过量导致的氨逃逸质量浓度严重超标所致。烟道内氯化铵开始发生结晶的温度为75115℃,该区域包含除尘器、引风机、GGH等重要辅机设备。. u- e) U: w# k6 t. G. P6 z

U" T( s; k% {/ s4 }

3)建议燃煤电厂合理制定环保指标,定期进行 脱硝系统喷氨优化调整,定期人工检测氨逃逸质量浓度,优化监控系统,降低炉膛出口氮氧化物质量浓度,保证烟道保温效果,尽量燃用优质煤等。

2 a# j4 k* ~2 T" B* [) O

9 D7 \0 Y+ S6 S6 J |

-

© 声明:本文仅表作者或发布者个人观点,与环保之家[2TECH.CN]无关。其原创性及陈述文字、内容、数据及图片均未经证实,对本文及其全部或部分内容、图片、文字的真实性、完整性、及时性本站不作任何保证或承诺,仅做参考并自行核实。如有侵权,请联系我们处理,在此深表歉意。

|