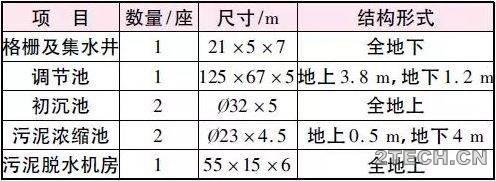

江苏某园区集中式污水处理厂玻璃钢+反吊膜加盖后生物法处理系统工程设计实例。厂内格栅集水井、调节池、初沉池内的废水,虽然经过上游企业的预处理,但仅达到纳管标准,水中含有大量的有机物、硫化物;随着污水在管网中的腐化,使得上述构筑物散发出臭气;此外,污泥浓缩池及污泥脱水机房内由于污泥的腐败变质,也成为厂内臭气的主要来源。因此主要臭气源确定为格栅集水井、调节池、初沉池、污泥浓缩池、污泥脱水机房,设计主要针对以上臭气源进行密闭,将臭气(无机臭气及VOCs)收集后集中采用生物除臭系统进行处理后达标排放。经处理后的臭气满足《恶臭污染物排放标准》( GB14554—1993) 中15 m 排气筒标准。整理如下:

$ F: w$ Z9 X$ u2 j+ P; j' a

0 L" A) S/ t4 t5 t8 c2. 加盖密闭系统设计考虑

0 k9 T: ?6 l8 y

+ S9 ^% y: [; h$ `+ u0 R① 格栅及集水井部分

- U: `* ?; n; s0 q x6 w: z. G x! E% f1 W% o! y& J$ B: S5 Z% z

集水井及格栅为半封闭构筑物,格栅井和集水井过流通道为敞开式。由于跨度较小,故集水井可采用拱形玻璃钢加盖密闭,格栅则采用不锈钢框架配钢化玻璃的轻质“贴身式”密闭集气罩。集气罩四周都是可开启的移窗,可在集气罩外巡视设备的运行情况,另外进集气罩检修设备时可打开移窗确保安全,若设备大修时,可整体拆开密封罩。

# A3 @) Z: I, N5 T& _0 l6 c3 d

' H2 p! [8 v: h% d6 N② 调节池部分

& q( n6 y" I: s) W7 O7 ?" Z% ]

5 F8 l/ D& T+ P7 O' n: P调节池共分6个廊道,每个廊道长为67m,宽度为23-25m,属大跨度结构。较长的停留时间导致水中有机物、悬浮物在厌氧环境中释放出臭气,由于占地面积较大,是厂内最大的臭气源。

8 D; Y9 X2 G# ^& }2 i8 g# e. t9 `% a/ B- y4 M8 d

& P0 [# N; b5 w/ w. e. O, l' D5 [

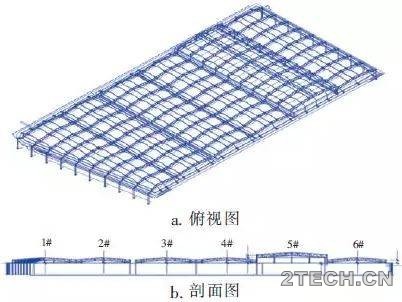

# O% s) B) o( @. i由于跨度较大,拱形玻璃钢盖板难以满足结构要求,若采用碳钢骨架+ 玻璃钢盖板的形式,则由于骨架长期与臭气接触,在安装后的几年内就可能出现腐蚀严重的情况。故采用碳钢骨架+ 反吊氟碳纤维膜的形式对其进行加盖密闭。0 y+ i, R9 S2 `9 J& o3 J* ^5 K

; n, P* _* K# G0 W该形式的优点在于膜材自身防腐性能好,自重轻,对大跨度池体具有优势。钢结构完全放在膜外侧,既充分发挥了膜材的抗腐蚀性能,又从根本上解决了钢结构与腐蚀性气体接触带来的腐蚀问题,因此具有耐久性、安全性和经济性。* [+ z, p3 t7 `" Q9 a# @+ X* D9 Q5 u

3 T z3 c6 @: ?, J+ h7 ]& ]0 Z

$ N* z; C7 L: s. R {3 s9 F! {4 M1 H5 k+ Q( G- F9 G

采用碳钢骨架+ 氟碳纤维反吊膜的形式对调节池进行加盖密闭( 见上图) 。调节池各廊道间完全封闭独立,各廊道人字梁焊接在廊道间隔墙的钢立柱上,人字梁间采用连杆及弧弓连接,钢结构下设膜压板,对膜进行反吊。调节池5#廊道内有刮吸泥机,需挑高设计,1#、2#、3#、4#和6#廊道内没有刮吸泥机,按常规设计。0 n i7 B" @& W: u& U! ^

& [* }9 K# p6 y1 h. E: x4 k③ 初沉池及污泥浓缩池部分; _6 v7 }: O/ J- o2 h; B

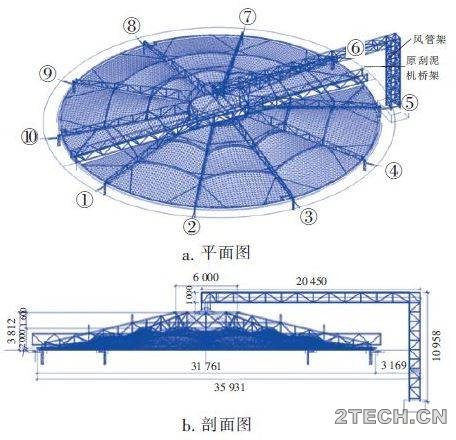

9 |. { S' B6 A7 b" v初沉池及污泥浓缩池各有2 个系列,均为圆形池体,各池有一台周边传动刮泥,均采用碳钢骨架+ 反吊纤维膜的形式进行加盖密闭。为避免刮泥机桥架与臭气直接接触,减少密闭体积,以刮泥机桥架为界,池体中心设置中心钢结构受力环,两侧对称布置密闭空间。两侧钢结构盖体通过中心受力环连接成一体,将刮泥机桥架暴露在集气罩以外,将原驱动系统取消,统一采用一套驱动装置对集气罩、刮泥机进行驱动,使集气罩与刮泥机同步转动。中心集电环改造后放置在桥架之上,不与臭气接触,如下:

& x; J$ o( K" i7 ~) n1 ^) m) q+ i0 f+ {

$ p O/ {" a- T n4 {, o! Y

$ p O/ {" a- T n4 {, o! Y

) r* W0 D' J3 L5 U! t% l

④ 污泥脱水机房: K0 n/ z* x. @: Z4 p4 t, i' [5 |

4 J6 v3 l% m* P& a污泥脱水机房内有4 台带式压滤机,为减少恶臭废气量,采用钢化玻璃一体式集气罩。设计时充分考虑设备检修及运维的需要,同时设置废气收集管道,收集后的臭气进入废气处理设施进行处理。

& [6 f8 u) \0 X: l/ ^- q* M/ O. I v9 ]6 p) k- p9 C3 W- p

3 臭气收集系统设计考虑

& P) z4 l$ E- n5 i# z$ y# _' v. v8 ?% f: N2 @

① 设计臭气处理量; Z/ C+ G. e% m! t3 @, N2 O8 m

) \; Z( A- k4 U8 C各臭气源的废气处理量设计考虑见如下表:

" F2 l3 o, u+ Q v8 n

$ j3 W) B. j1 X3 ~( C3 k @, D7 r

9 c7 x1 X9 `; u: V, _

9 c7 x1 X9 `; u: V, _

; ]0 z, d+ G) M' f& |# j: A; D

② 管道系统设计

5 J6 h, ~' E& C" X" x3 \" m

F- |2 J4 w* g: e- b: A4 G) Q臭气收集管道采用增强型有机玻璃钢管,玻璃钢为液体不饱和聚酯树脂。根据构筑物收集空间尺寸布置风口,风管采用架空形式,每隔3-4m 沿墙( 池) 壁设置管卡或设支墩,采用碳钢防腐支架进行固定。除臭风管支管管径不小于DN200,支管设计流速为4-6 m/s,次主干管设计流速为6-10 m/s,主干管设计流速为10 -12 m/s。6 J' V/ f8 s5 {, \4 r

! G# a6 i+ h" {3 u2 i4 生物除臭设计

" h0 ^( H# J0 V( x1 Q* N, K$ {' L. ^$ U) H/ G

生物除臭采用生物滤池的形式,设计规模为95000 m3 /h,处理后臭气满足《恶臭污染物排放标准》( GB14554—1993) 中15m 排气筒标准。经臭气收集管道收集到的臭气进入生物除臭设备后,首先进行预处理。* \2 i" |8 Y$ F( Y: v: l

预处理采用水洗喷淋的运行模式,效果如下:) P6 O0 v i8 U4 h/ u

①去除臭气中的粉尘,防止粉尘进入后续生物滤池造成压降增大,避免运行费用的增加甚至运行的失败; ) g4 N0 a0 v: P" n

②通过洗涤,使进入后续生物处理装置的臭气湿度达到饱和程度,满足生物处理对湿度的相应要求; 6 G" h) }* \8 l, _

③由于该工程中臭气中酸性物质含量较高,当进气硫化氢超出设计范围时适当添加碱液进行喷淋洗涤,避免对后端生物造成伤害。

e/ j0 g$ J, a! g5 S& o7 J: a/ |4 p2 C0 p

经预处理后的臭气,再经过生物段微生物的降解作用,最终达标排放,其设计要点见下表:! D- `& U* q, I7 @0 y+ ^ F

* B8 R8 c5 \! G& W3 Z$ b

) r0 W8 y8 G C/ O6 y# j

) r0 W8 y8 G C/ O6 y# j

* o. o' W4 ?; g" E7 ]+ f$ B) E- R5 除臭效果

* \$ \1 n8 l4 ]- {4 u1 P4 L

5 g7 ^% n# k8 f: H# ` h" ?该工程于2017 年1 月投入运行,分别在厂界周围设4 个无组织排放监测点,并在除臭设施出口设置排放监测点对氨、硫化氢、臭气浓度进行检测,厂界及生物除臭排放口氨、硫化氢及臭气浓度等都达到了标准要求。在加盖方案比选时应考虑臭气特有的腐蚀性,充分结合臭气源构筑物的结构特点,最大限度地: c: k* z- ?- v

, X. Z1 s" p; D/ D [# s7 @

减少密闭空间,避免臭气与设备直接接触,选择经济合理的密闭方式。) E5 y* v! O K4 Y3 C8 C0 v

! K: \. V! m* K* h0 m! p' d' I

|

© 声明:本文仅表作者或发布者个人观点,与环保之家[2TECH.CN]无关。其原创性及陈述文字、内容、数据及图片均未经证实,对本文及其全部或部分内容、图片、文字的真实性、完整性、及时性本站不作任何保证或承诺,仅做参考并自行核实。如有侵权,请联系我们处理,在此深表歉意。

|