热水解的主要原理是通过输入能量来分解一些难生物降解的物质,尤其是剩余污泥中的微生物细胞物质。通过这一热水解处理过程,污泥菌胶团被粉碎和细胞被溶解破碎,从而提高了溶解性物质的含量。

: a: c5 P9 @2 f0 K& ^) {" h7 g6 d+ a+ F4 Y9 N" |& W, ^. }3 g

污泥热水解的主要目的是将难分解有机物质转化成可降解处理的有机溶液, 使得在后续厌氧污泥处理过程中能更好地进行生物降解,提高沼气产量。此外,通过摧毁粉碎亲水性胶体结构和物质 (例如 EPS) 还可以改善污泥脱水性能。5 y. `- [; ^3 t- I5 z% H0 j+ W

" O% P; y7 k. e& S- ^

目前市场上已经出现了各种污泥细胞粉碎或水解工艺,这些技术可大致分成机械性,热工性和化学性三大类处理工艺。此外,还有结合型处理工艺 ( 例如热碱联合水解工艺) 也得到愈来愈多的应用。

9 J) W# b" {: N8 a; p& q& {$ d. d% m5 f7 F& y

德国 Uelzen 市政污水处理厂在原来试验和经济性分析基础上,选择了化学热水解工艺对产生的剩余污泥进行热水解处理,在2014年6月建造了此化学热水解装置并投入运转。

. L5 a- p: b8 O+ J& ?# ?, g. l6 @5 {( f$ X) [, o: ?# {8 e5 w

本文在简单介绍 Uelzen 市政污水处理厂之后,将解释所采用的化学热水解处理工艺,并介绍此装置至今为止的初步运转结果并进行分析。& ~# C! I. j+ V% F. f0 v, b

, M5 Y8 ^: s/ O1、德国 Uelzen 市政污水厂

. I4 m' a. I, x9 p: h' O8 W, R8 P! Z( i

德国 Uelzen 城市的市政污水, 以及附近相连接的郊县区域所产生的污水都进入Uelzen 市政污水处理厂。此外,还受纳处理此居住区域内的工业废水,其中主要是来自食品工业的废水。此污水处理厂的规模是按 83.000 人口当量设计,并根据机械-生物污水处理原理进行污水处理,其中包含生物除磷功能。

) ^4 X' b7 y+ \4 K9 |+ _' x5 Z9 U8 n& _9 z4 \. g6 O

在进行污水处理之后,还对所产生的市政污泥进行厌氧消化处理。厌氧反应罐是前后串联双级反应罐,第一罐的反应器容积为 4.000 m³, 后续第二个反应罐没有加温处理,容积为 2.000 m³。这两个反应罐的搅拌混合是通过外置式环流水泵来实现。除了对所产生的市政污泥进行消化处理之外,消化罐还接纳外来的油脂分离剩余物质和冰淇淋剩余物质进行协同发酵处理。厌氧稳定化之后的污泥被中间储存一个污泥储存罐之内,由一台离心脱水机进行脱水处理之后最后被农用处置。

. e0 c8 d0 M* l9 {5 F4 D& r

E$ c3 \0 s: w5 K# H0 D0 P所产生的生物沼气被中间储存,然后通过一台热电联产装置 (2 x 180 kW MAN 电机) 被转化成热电能源。所产生的电流几乎全部覆盖污水厂电能自需要求。因为市政污水厂的电耗最近几年连续下降,而在消化塔内协同发酵基质比例也很高,Uelzen 市政污水厂目前几乎完全能够覆盖自己的电耗需求。

# q4 v& }# U, E! K( q* ]5 f0 X( `# m4 }6 c L+ \

2.化学热水解原理, o0 X% ~, {5 n; b1 t" D6 o

" P( z% @- U0 f( w7 M

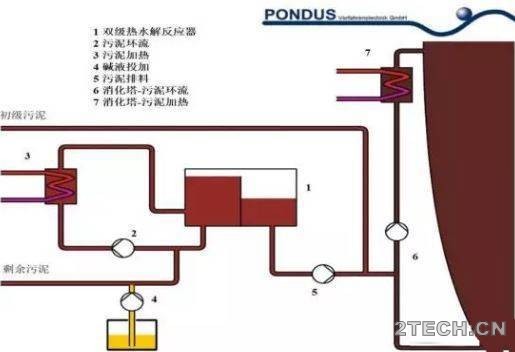

德国 Pondus 公司提供的污泥低温热水解装置在对污泥进行水解处理时主要是利用了热能和化学碱性双重作用。此时,首先对预浓缩后的剩余污泥按比例投加碱液 (1.5 - 2 l/m³ NaOH (50%)), 然后通过一个污泥热交换器将污泥额外加热至温度 60-70°C,并运输至双级热水解反应罐的污泥循环管道内。在热水解反应罐内, 含有内外两层区域。从反应罐外层区域内可以抽出污泥循环流,然后穿流污泥热交换器之后重新被注入反应罐内。在经过1.5 - 2 h 停留时间之后,被热水解处理之后的污泥通过溢流板流入反应罐的内层区域, 然后在液位控制之下通过一台污泥排料泵泵送进入后续安装的污泥消化塔内。在此过程中,因为细胞内的有机酸得以释放,热水解之后的 pH-值始终处于中性区域。

p3 @, d5 Y$ e8 d4 J

2 C- B/ n. I U- f% K3 A' ^

$ Z+ j- f- o* y' G _# X3 O1 y5 a7 d" K9 |

图 1: 化学热水解的工作原理图) t8 c+ F! M3 u' M9 j

- F }+ g5 y3 z' m

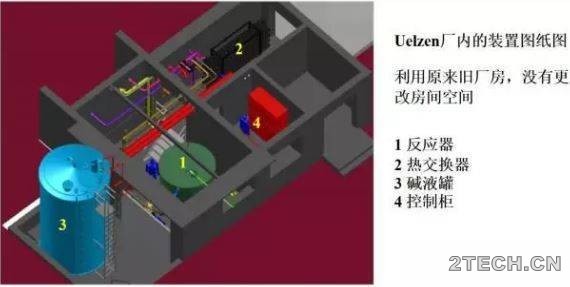

% ? z: D" L' X为了节省费用,化学热水解装置是布置安装在 Uelzen 市政污水处理厂内已建成的旧机房内。装置内的核心部件如反应罐, 污泥热交换器, 各种水泵和控制柜是布置安装在机房内, 而氢氧化钠药罐 (主要消耗用品) 是以加热保温罐的形式直接布置安装在机房外附近区域 (参见 图 2)。8 q, \: N4 E' N1 k

6 Z$ }* Q' M- m! `; A5 m" Q

" B0 Y' P2 |$ f/ M/ r3 B

" B0 Y' P2 |$ f/ M/ r3 B

) b5 ~" N/ j" }1 Y9 d8 v: f1 a9 U图 2: Uelzen 污水厂内化学热水解装置的布置图9 V- {! Z O6 V# Q Z; `4 ?

7 K$ u0 c7 A7 X4 |! |/ a

2 Z) a0 S; f h( j为了降低热能的散发损失,不管是反应罐还是污泥热交换器都外裹安装隔离保温层(图 3)。

" H- R7 i3 k8 V1 Y* d. s

, G; O- [& s8 C

9 a8 b' x, U8 ^" n N) L5 Z G

9 a8 b' x, U8 ^" n N) L5 Z G

' b$ k7 E) \4 Q

$ X3 b6 |! {( m

+ d0 l+ X! W6 k% O0 m6 t+ ~图 3: 热水解反应罐(左)和污泥热交换器(右)

7 t/ N, w1 H% C( \3 }. B( _' G2 T9 A+ w9 D6 }

; w$ t3 k$ H3 k( R' u3 D' d8 p3、热水解初步结果, X2 J) j4 k& t& l# e* L ^1 `

' m- @+ c7 d+ j, m- `3.1 数据基础, d0 e& @& u6 P! f n- r( C

2 O8 k% n; P$ e# m& c1 p

为了评估热水解的处理效果,对德国Uelzen 市政污水处理厂在建造热水解装置前后的运转数据进行了收集,处理和评估分析。所收集的数据跨越大约15个月时间 (热水解装置调试启动前 6 个月和调试启动后 9 个月),基本上是根据每天污泥流量,污泥固体含量(TR)/污泥固体中的有机物含量(oTR), 沼气产量或能源产量的日平均数值。除了沼气测试数值之外为了进行能量平衡,在经过严格检查之后,进一步从所产生的电流量和燃气发电机效率折算出所产生的甲烷产气量。协同发酵基质的组成分没有进行定期分析。为了对污泥流量和能量进行平衡计算, 有些污泥固体含量(TR)/污泥固体中有机物含量(oTR) 是根据来自供货单位的数据说明 (Nestlé Schöller 公司) 和文献数据 (油脂分离剩余物) 估计得到。

* M+ R7 D9 e/ \0 [& T; F. l

5 b7 Q: b, K1 ?此外了解市政污泥的特性,还专门委托德国KB Kopp 技术咨询所 Kopp 博士就最大污泥脱水性能 TR(A) 和絮凝剂消耗量进行了评估研究。

7 I- k, ?/ v3 G1 A& z; O1 C5 b% N- W) a: U1 F; e

3.2 污泥组成分比例和动态变化

. b( d" |. _. F1 z' S, L$ a8 x, H6 O7 i4 E- Z. R- E! j7 J

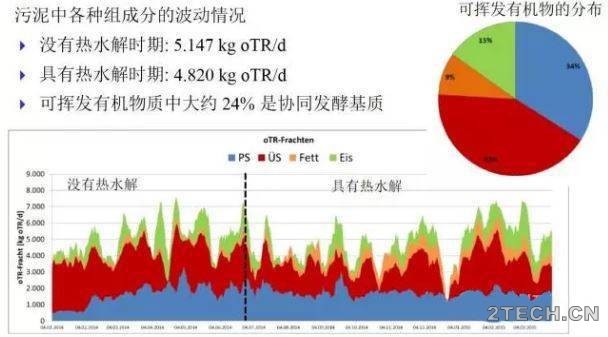

为了进行物料平衡,对 2014年初至 2015 年3月期间的污泥流量和特点进行了调查(见 表 1):. m j" Z; H9 S( H

, ?" b* O+ f9 ]

表 1: Uelzen 市政污水处理厂内的污泥特征数值 (数据: 2014年1月 - 2015年3月); I- V$ l- N- L# B& K

3 [+ L( H- A/ m* _

2 O6 @0 D, G& w! Q# y

| | | | 初级污泥 (PS) | | | | 剩余污泥 (ÜS) | | | | 油脂分离剩余物(Fett) | | | | 冰淇淋剩余物(Eis), (Fa. Nestlé): | | | | 消化污泥 | | | | *假定数值 |

: w+ D! D/ J" B+ \3 j" \; \

如 图 4 所示,在整个观测期间,进入厌氧消化塔并和厌氧降解有关的有机物成分波动很大。但总体来说,在热水解装置调试启动前后的有机物组成分基本上差异不大。其中大约四分之一的有机物组成来自协同发酵基质,所占总量的比例不小。( y0 N: {* h0 V1 y* J) \2 S2 h6 h

# O! F% Q% ~& r6 Y+ T: @3 D

, n. F9 r. A: Y

, n. F9 r. A: Y

/ F3 X9 T5 k7 a: D1 c

图 4: 进入消化塔的原生污泥组成分 (2014年1月 - 2015年3月)- U5 [ U2 ~- |$ _) c

& G) ^) S2 s2 E6 R- P- x

3.3 沼气产量* B! d1 M8 n0 M+ n, {

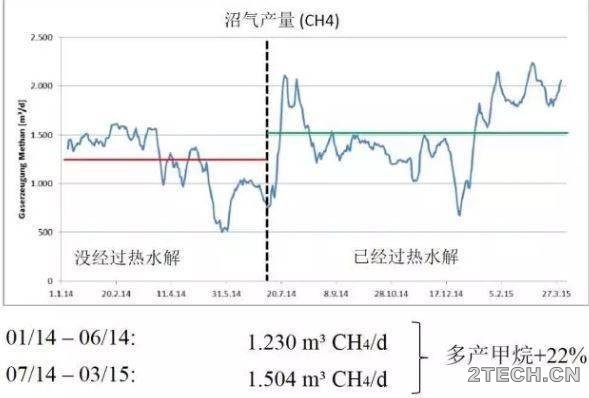

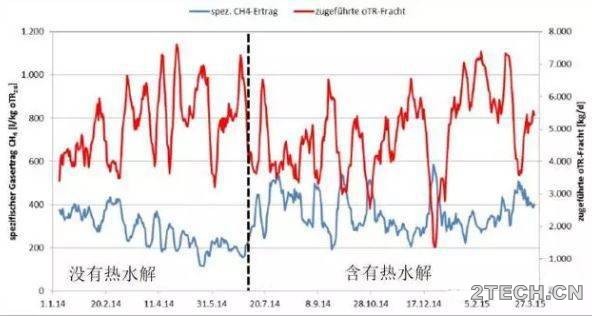

- y( A4 U, l* }( B8 s$ ^6 X从图 5 内, 显示了甲烷产量日平均数值,可以明显观测到甲烷产量的动态变化情况。

8 j( N1 j- B9 G( B/ l# L0 {: N0 o

1 O+ F, F! N2 n7 F/ p这里甲烷产量波动十分明显, 主要原因是因为消化塔进料量相应动态变化而导致。通过比较热水解装置调试启动前后的数据知道,平均甲烷产量增加 22%。

" b {2 e' Q2 B3 U% ~( w+ o+ T& v

' N9 k% G" m% o1 e7 B

) B7 ?" w: ?2 ~- C# D图 5: 甲烷产量) i/ W, a4 W" U7 r

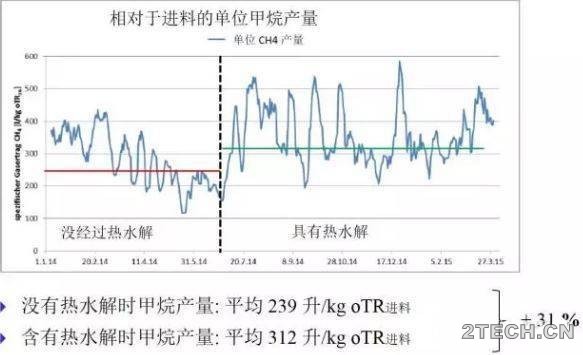

* @5 w3 s3 g; B4 H如图6所示,如果甲烷产量相对于进入消化塔的有机物含量来说, 则可以计算获得相对于进料有机物的单位甲烷产量。因为在热水解装置调试启动之后,每日平均固体有机物进料量(oTR)相对较低,所以单位甲烷产量要比绝对甲烷产量提高得更高,大约为 +31%。也就是说,在热水解装置调试启动之后,原生污泥变得十分容易降解,平均单位甲烷产量为 312 升 CH4/kg oTR。

) g- j3 u0 a+ p% m9 c/ j5 n

- r d* ~( e( l

, q% q/ _* j0 o2 t* p1 l

, q% q/ _* j0 o2 t* p1 l

图 6: 单位甲烷产量2 q& U! I# j2 Z `$ g- d

. ^" T# B1 W5 k+ ~* ~* U

3 h" B9 o+ s2 d, M& E! E9 v3.4 基质利用1 d+ T7 }3 L/ w& L. q

: S- L4 ?7 D. G6 U# `2 A

为了解释消化塔进料 (有机物oTR-进料量) 和甲烷产量之间的相互关系,在图7内沿时间轴同时显示进入消化塔内的有机物oTR进料量和相对进料量的单位甲烷产量的数据曲线。在假定进料中有机物(oTR) 组成始终不变和同时降解效率始终恒定的情况下, 也就是说,在基质利用情况不变的情况下,不管有机物(oTR) 进料量如何变化,单位甲烷产量本应该始终出现恒定的单位甲烷产量曲线。2 j( T. T+ A3 i( U$ j" U- K

9 s& n5 W3 Q6 H! k) |) c但事实上,图 7 内有机物 (oTR) 进料曲线和单位甲烷产量曲线走向完全相反, 也就是说,从总的发展趋势来看,当消化塔有机物进料量较大的时候,基质利用效率反而下降。& R* f- g9 ~# R

0 S9 ^. g8 r9 l% n! \

2 W8 x! {5 e, [* I7 T

2 W8 x! {5 e, [* I7 T

. {1 D# ?- n4 I, `! Y4 I1 I$ O图 7: 有机物(oTR)进料和单位甲烷产量之间的相互关系

+ P$ ~9 ?4 u* {' W: A% _3 i$ P! B, e3 L8 W" @4 i

对于可挥发有机物进料量(oTR输入)和单位CH4-产量之间呈现相反运转情况的原因很难解释,一种可能的解释是: 在负荷很高情况时有机物没有被完全分解。9 @( k9 I( S, T# D" v: J7 P

9 S/ v. g! ]# K% X

3.5 有机烧失

8 f. Z- h4 m1 U; M( K+ n2 U1 Q/ a1 D( z4 d3 U0 n- I

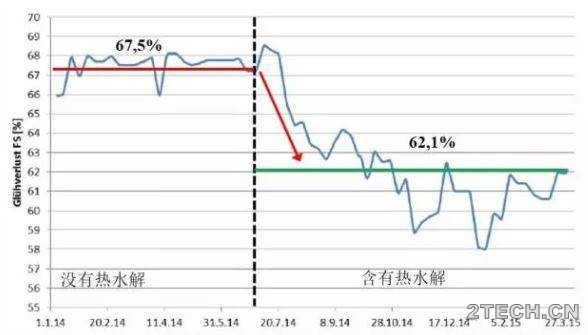

评估热水解处理效果的另一指标是观测消化污泥中有机烧失含量的变化情况。通过热水解处理之后,一般有机物降解效率提高,消化污泥内的有机烧失含量也应该相应降低。1 z# o. S5 ?! F6 d1 s

9 z# D. _0 Y0 Q" z4 q3 R6 r2 c事实上自热水解装置调试启动之后,消化污泥内的有机烧失含量从大约 67.5% 下降至 62.1%。消化污泥内有机烧失含量下降 5,4 %-百分点 (-9% 相对数值)。

9 x ~5 C- i( }& h/ h) O( g

1 u3 @$ D4 x! \) V$ |- F

, V5 A4 o V6 _/ d) k- V+ L$ a

, V5 A4 o V6 _/ d) k- V+ L$ a

. a: p, h# n$ B. U

图 8: 消化污泥的有机烧失含量

1 y# I( [: n, s9 r& Z* b4 K" u. l% p) K

因为在热水解装置调试启动前后的两段时间内,原生污泥的平均有机烧失分别为87.5% 和 879%,也就是说,没有/含有热水解时数值几乎一样。这就意味着通过热水解处理,原生污泥中有机物降解程度获得了改善。但必须指出,因为同时存在有机物组成的动态变化,这一改善效应还不能完全归结至剩余污泥水解后降解程度提高这一唯一原因上去。

+ Z/ v/ V' m$ v& _( I6 [* {( I0 o5 ~% x5 \

3.6 有机物分解程度0 _1 C- Z* D! a7 P

6 n1 F3 k( N& ?2 l. B

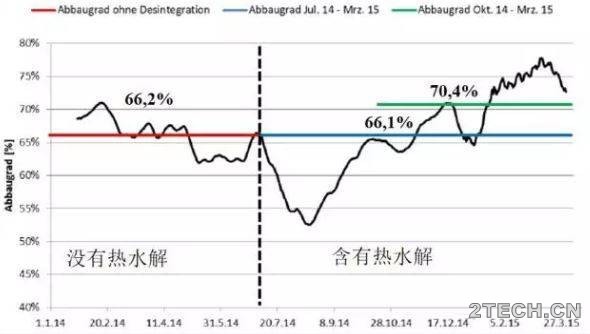

从图 9内可以看出,在热水解装置调试启动之前,分解效率总体来说都很高, 有机物分解 (oTR) 程度平均大约66%。这对于市政污水处理厂来说,有机物分解程度处于很高的程度, 但这里必须考虑到, 在原生污泥的有机物内,其中四分之一是由十分容易分解的协同发酵基质组成。) k/ `4 Q# F7 v+ p9 {9 q2 G1 W, B

/ t1 C4 R7 k$ ^; u1 {主要结果总结如下: 在热水解处理之前,平均有机物降解程度是66,2%; 在热水解处理之后,平均有机物降解程度是66,1%, 相对于后期效率较高的时期,则平均有机物降解程度是70,4%。

( k" p+ p0 E* m% x3 l) k' z$ a. V4 U S, F, k

在热水解装置调试启动之后,可观测到有机物分解程度首先下降,然后长时期不断增加上升。这一现象的原因解释是可能因为热水解处理之后,微生物开始不适应,需要经过一段适应期之后才能有效利用热水解之后产生的有机物质。1 \7 m# I m6 l( O

7 X2 z' s/ a1 ]

8 ?+ S9 L, |& W2 N; s/ E, Y

8 ?+ S9 L, |& W2 N; s/ E, Y

, D! v* P2 N4 c3 _; n! A

图 9: 有机物含量(oTR)的降解程度

' U3 p/ F! T$ @7 g* k) R8 v1 D$ B6 ^6 C5 Z7 B4 S, d

3.7 污泥脱水和絮凝剂消耗量

! @- V% {# E+ s, k; S3 [7 f- j! |* c6 |2 w+ r1 C

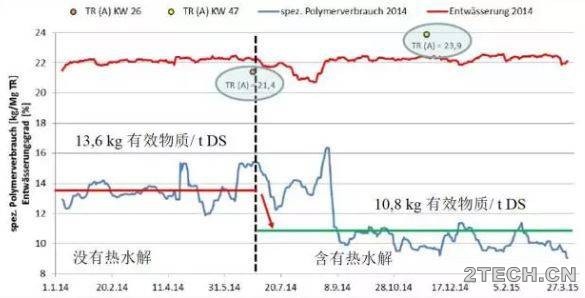

可从以下图 10 内了解到热水解工艺对市政污泥脱水性能的影响。从已经发表的化学热水解研究报告和工程实践经验显示,在消耗等量絮凝剂情况下,多数污泥固含量的脱水程度可以提高几个百分点。与此相反,从Uelzen 污水厂的运转记录来看,污泥脱水性能几乎没有改变,大约为 22% DS, 但絮凝剂消耗量下降约 3 kg 有效物质/t DS。5 X4 W6 N* N! |% I7 z

! U# K; w2 k# X4 z1 H

8 T# C4 S$ S; ]" v9 }

8 T# C4 S$ S; ]" v9 }

3 G0 O C5 H8 | @' s) U: D图 10: 消化污泥的脱水程度

# ~, b) M+ Y! ]0 h1 P% J0 D* Y) ]$ d

7 Z' [; _! p0 k6 a" `从图 10 内可以看出,没有热水解时,单位絮凝剂消耗量是13,6 kg 有效物质/ t DS; 热水解装置调试启动之后,单位絮凝剂消耗量下降至10,8 kg 有效物质/ t DS。在脱水性能基本处于恒定状态 (大约 22 %DS),单位絮凝剂消耗量下降大约 3 kg 有效物质/ t DS。. q* t% H2 }: |, `& W( h- O

1 V5 W0 E& [: jKopp 博士对热水解装置调试启动前后的污泥脱水性能进行了补充研究,用于确定最大可能的污泥脱水程度TR(A)。试验显示,在对消化污泥进行脱水过程中,还存在很大的优化潜力 (离心机参数设置, 絮凝剂类型选择和药量投加)。

# N5 j% L0 w% P) o

( f* O- \3 D4 k0 d7 p; j8 [ |

© 声明:本文仅表作者或发布者个人观点,与环保之家[2TECH.CN]无关。其原创性及陈述文字、内容、数据及图片均未经证实,对本文及其全部或部分内容、图片、文字的真实性、完整性、及时性本站不作任何保证或承诺,仅做参考并自行核实。如有侵权,请联系我们处理,在此深表歉意。

|