山东某炼厂为满足厂内新建炼化装置及锅炉用水的要求,于2018年新建一套除盐水站,采用多介质过滤器+活性炭过滤器+一级反渗透+阳床+阴床+混床处理工艺,同时配套浓水回收装置,在得到合格产水的同时,提高水资源整体利用率。运行数月后,出现反渗透装置污堵快、化学清洗频繁、混床出水硅离子超标和再生周期短的问题。$ ?: E* a! Z# T( e

) [" W7 c# r9 R1 R6 y8 o/ ?" @( n9 l3 `- T$ |5 x

针对以上问题,笔者调研分析了运行工况并进行改进。改进后显著延长了反渗透设备的运行周期及混床的再生周期,一定程度上解决了现存问题。工况调整后,反渗透装置的化洗周期由原先的7~8 d延长到30~35 d,运行期间各项指标平稳;混床再生周期由原来的7~10 d延长至35~40 d,水质、水量可满足生产需求。

7 g! R* p9 {7 o. i, D V7 b8 f

# C5 |- G5 @3 J3 W( U0 l# }01 工艺流程与设备参数

; A) K+ D3 p/ \( z$ H' d2 G' Y, K# Q- B, g

1.1 工艺流程

3 P$ @0 k! R- ~5 w' a. ~% A( \

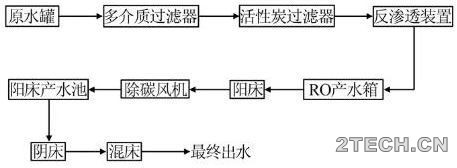

- n* `. K( R- G该项目原水为当地市政水,采用传统过滤+除盐+离子交换工艺制备锅炉及装置用水,出水满足锅炉补水要求。预处理采用多介质过滤器+活性炭组合处理工艺,去除来水中的大部分胶体悬浮物及余氯;活性炭过滤出水直接进入反渗透装置,反渗透出水随后进入阳离子交换器、除碳器及阴离子交换器,最终进入混床进行混合离子交换,出水达到GB/T 12145—2008《火力发电机组及蒸汽动力设备水汽质量》,能够满足厂内锅炉及生产用水要求。: _9 e# V' s4 N+ k: f8 Q; Y" x& d

( D) {# v' a9 E3 q系统工艺流程如图 1所示。

; B0 F S, X3 J( Z! j: R, E l4 D7 _. `* h8 z- O" i4 u

9 c2 Z5 W \0 ?! A1 @

9 c2 Z5 W \0 ?! A1 @

9 f2 H3 [% |+ ]5 M. R

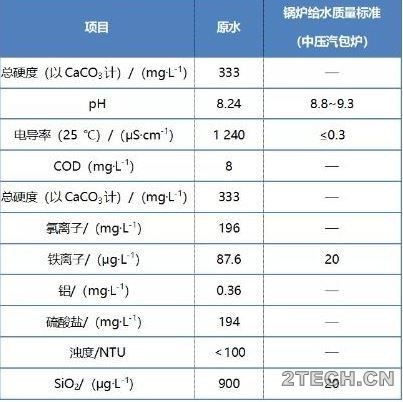

+ d$ O, H0 B* r; S7 I8 }系统进水及混床出水水质情况如表 1所示。

; n& g4 O" L/ F

t3 Y! @* E: O( [2 j2 A0 r分

1 ~/ I* K0 v8 U7 I

1 ~/ I* K0 v8 U7 I

5 f( m7 c3 A& R) f

1.2 主要设备参数

( e9 i/ J3 M Y$ L o3 z; S9 `+ L: q1 G c. W% E

系统混床最终产水量为310 m³/h,针对进水水质及处理规模,对各处理单元进行设备选型。: ?% P; O' t9 E3 T- q1 V

7 p9 e' z7 t8 Y+ ^" V1 a; s多介质过滤器6台,5用1备,单套直径3 200 mm,滤速8~10 m/h,内部填充石英砂及无烟煤滤料,每套处理量70~80 m3/h,反洗周期约20~24 h。多介质前端投加絮凝剂和氧化性杀菌剂。

2 W0 c) L) }% B+ s# _2 a$ k% p, Y1 K$ |% y# T+ Y/ ^0 ?

活性炭过滤器5台,4用1备,单台直径3 200 mm,滤速12~15 m/h,内部填充砾石垫层及活性炭填料,每套处理量90~100 m3/h,反洗周期为48 h。

8 i: ]/ p" \' {. M2 v

7 M/ F0 T5 L6 U: L8 r; _每套反渗透设备前端配置1台保安过滤器,直径500 mm;单套内部装有4支15.24 cm(6英寸)大流量滤芯,过滤精度5 μm,单支滤芯处理量30 m3/h。

4 \) }. d) M6 Z) X; J" l8 I4 u# K! |% h5 u' k% U8 a3 a3 R

除盐水站共包括4套产水量70 m3/h的反渗透装置,回收率75%。采用6芯膜壳,为一级两段设计,按9:4排列,膜元件型号为东丽TM720D-400,20.32 cm(8英寸)苦咸水膜元件,单支有效膜面积37 m2。+ A0 M( |5 }# x, K) D7 }

5 f' P, _2 z/ m* I3台直径2 800 mm的阳离子交换器,2用1备设计,内部填装001×7 mB型强酸性苯乙烯系阳离子树脂,填充高度1 600 mm,设计流速25 m/h,单台产水量155 m3/h。

: e/ K. G# K3 C

H5 b: B7 [6 u3台直径2 800 mm的阴离子交换器,2用1备设计,内部填装201×7 mB型强碱性阴离子树脂,填充高度2 500 mm,设计流速25 m/h,单台产水量155 m3/h。) M+ P6 O( G0 e

- y$ P l2 H% b2台直径2 800 mm的混合离子交换器,1用1备设计,内部填装001×7 mB型强酸性苯乙烯系阳离子树脂,填充高度500 mm;201×7 mB强碱性阴离子树脂,填充高度1 000 mm,设计流速50 m/h,单台产水310 m3/h。) M1 c9 l1 j$ O8 P# u. U

5 [1 ^* l" ?' a- c加药系统包括阻垢剂、盐酸、液碱、次氯酸钠、絮凝剂及还原剂6个加药单元。

/ `3 ^3 ~2 v) {9 Y! D6 G

' F$ L5 c W1 ]0 t( S4 V; a02 系统运行情况、存在问题及解决措施# p H" j& b( G7 v& z" w+ A

) e8 }2 m8 a6 A: Y0 D6 C

2.1 反渗透装置运行情况+ Y3 ~8 o5 M( J: }1 J2 n1 F a) c0 i9 L

. K1 A$ ~$ s9 m7 {; Y! ?

反渗透装置运行3个月后出现进水压力、二段进水压力、浓水压力快速升高的现象,尤其一、二段压差升高明显,说明膜组件前端污堵明显。同时保安过滤器进出口压差也增长过快,运行1周左右进出口压差从0.01 MPa增至0.2 MPa以上。

& K; F( A: t8 D1 Y. Y+ ?: U" u' y( J7 ]

从设备运行状态来看较符合有机物污染的特征;同时产水电导率和产水量下降不明显,回收率基本稳定,可基本排除结垢污堵的可能。

) C& b3 h! A" k

; ~5 p8 b4 Y" v8 b4 V( k0 d2.2 反渗透现存问题分析

% X+ a/ L# h. k/ F+ B

+ ^- d+ ~* B& g7 F' w( Y运行过程中笔者发现反渗透存在污堵快、化学清洗频繁的问题。对工况进行分析发现主要存在以下问题:0 X( S+ Y% Q3 B3 {! n

$ ]; t \! |. _) U- r1 f4 D(1)保安过滤器滤芯表面存在大量黄色黏稠状物质,带有明显腥臭味,基本判断是菌类污染物。其污堵并穿透滤芯,最终在膜组件上富集。4 h) L+ f. o" `

0 T0 Q) W+ s, h

(2)在多介质过滤器进水端投加氧化性杀菌剂的情况下,用余氯测定试剂分别测定多介质过滤器出水和活性炭过滤器出水的余氯,发现测定试剂基本不显色,说明氧化性杀菌剂有效成分在罐体内已完全消耗,无法将过滤器内的菌类完全消除,过滤器内滋生菌类;未被消除的菌类随水流富集在活性炭及反渗透装置中。

: u$ `* P7 f) Z, M* W0 [: ^/ D/ }

n8 h! \" X% J2 Q2 c* T(3)对多介质过滤器及活性炭过滤器出水SDI进行测定,发现SDI均>5,甚至无法测定,无法满足反渗透进水SDI<3的要求,且膜片上存在大量淡黄色物质。2 L7 {, s1 ?+ ]7 d0 A3 ?2 O

4 U& c+ N) i# w% e) h3 Q o3 E(4)膜组件污堵后,采用先使用碱性清洗液再使用酸性清洗液的方法进行化学清洗。发现碱性化学清洗液的清洗效果明显,清洗初期将清洗泵出口压力调整为4.0 MPa,30 min后泵出口压力即降至3.0 MPa。

/ m* ~% l0 w- Z/ Y) ]- Y- f9 Q& C7 y2 N' y$ R3 V4 G

在未使用酸性清洗液的情况下将设备转为运行状态,发现仅用碱性清洗液清洗后设备的运行压力明显降低,产水量大幅升高,这也印证了有机物污染是膜组件污堵的主要原因。$ k; B; u: n9 O( ?& e

: G3 u" [ {! v: c- C4 G) X

考虑到还原剂投加量为6~8 mg/L,笔者认为还原剂投加过量,加上进水水温在25 ℃左右,极易造成硫酸盐还原菌在过滤器滤层繁殖,最终透过滤层在滤芯及膜表面富集,从而污堵膜元件,导致反渗透设备运行周期短。. ^8 h! U+ A6 @8 [. t7 P8 {

) k0 R' [/ x* f针对以上问题,对垢样进行分析:

( l7 L( K9 i) J \5 ]

6 i$ f# ~9 a% |5 t+ X4 @. @(1)对保安滤芯采集到的黏泥状污染物进行取样分析,在105 ℃烘箱中烘干后于550 ℃下灼烧,有机物挥发量为66%,说明有机物是该污染物的主要成分。而COD和菌类污染物均表现为有机物,结合进水COD仅有8 mg/L,认为菌类污染为主导因素。: E& k: j; x1 `7 x

: n. X. ~: Y6 i, {/ G% @(2)对灼烧残余物进行X射线荧光光谱分析,其中Al2O3质量分数为66.1%,P2O5为22.5%,SO3为1.93%,SiO2为0.993%。& t3 B) R- K: H* Y; R- B& z

+ w& [% P9 `& A# L, X

分析结果显示污垢中含有大量铝盐,而进水中的铝仅为0.36 mg/L,因此认为污垢中的铝由投加的聚合氯化铝引入,磷酸盐和亚硫酸盐为硫酸盐还原菌提供营养,为其大规模繁殖创造条件。硅盐在非碱性环境下多以胶体形式存在,加上Al2O3胶体的复合作用,更有利于微生物黏泥的形成。

# a" N3 b! T) \8 n P/ T% z4 u8 j; p. X/ c) f8 U

(3)用质量分数为10%~15%的盐酸浸泡SDI膜片1 h,膜片上的黄色物质消失。考虑到多介质过滤器进水总管处投加了2~3 mg/L絮凝剂,认为黄色污染物是过量投加聚合氯化铝形成的。1 F# Z: g7 ]8 Z5 X8 H3 @) m ~

: V- R' L1 K0 d( X( J5 J* _6 d

(4)原水中氧化性杀菌剂投加量不足,造成过滤器出水余氯较低,而还原剂投加点又设在多介质过滤器出水总管上,大量还原剂未与水中余氯反应而被消耗,反而成为硫酸盐还原菌的营养源,促进菌类滋生。

. N0 h! X5 y8 z" h' t

- B6 M# u+ k9 F. J8 b; d2.3 解决方案

9 w0 i X) w# o! \+ a% W$ t

' t' @7 Z" N2 L1 C7 C0 y. }* D4 u综上,笔者认为生物污染和絮凝剂投加过量是反渗透迅速污堵的2个主要原因,对现场工况进行调整。

3 L, }1 T6 N, J6 m( m9 f7 f( I* M4 r1 h6 ?/ `$ J& e

针对生物污染问题,进行工况调整:

v8 b$ z, @) B6 K+ C/ [' _' E9 l& C$ ^% _$ y; [/ j) ^; u

(1)由于原工艺设计将还原剂加药点设在多介质过滤器的出水管道即活性炭总进水管处,杀菌剂有效成分在进入活性炭过滤器前就被还原剂去除,导致菌类在活性炭罐内滋生。为消杀活性炭过滤器内的菌类,进行还原剂加药点管路改造,将还原剂投加点改在活性炭过滤器出水总管处。

3 G- I8 y7 A U

. W. y) Y p- v$ T8 |/ ^; z(2)考虑到多介质及活性炭滤层已被菌类污染,采用先大剂量投加杀菌剂的方式消杀滤层内的菌类。将氧化性杀菌剂投加量由原来的1 mg/L提高到7~9 mg/L,并观察反渗透进水在线ORP的变化,及时调整还原剂投加量(由原来的6~8 mg/L降低为1~2 mg/L),同时控制反渗透进水ORP在180~230 mV范围内,防止余氯超标造成反渗透膜组件氧化。3 C2 q/ v4 E8 ~, j

- H3 l, y$ W7 D

同时提高反洗频率及气洗、反洗强度,以冲出灭活后的菌类污染物。待活性炭过滤器出水余氯达到0.1 mg/L后,再将氧化性杀菌剂投加量降至3~3.5 mg/L。/ S" F, |/ x* O; U

9 h. d( @/ }$ `+ D/ c(3)选择与现有阻垢剂配伍的非氧化杀菌剂并新增非氧化性杀菌剂投加装置,对现有加药管路进行改造,在保安过滤器进水前按2 d/次、1 h/次的频率及25 mg/L的加药量定期冲击投加非氧化杀菌剂,以增强杀菌效果。针对絮凝剂投加过量的问题,将絮凝剂投加量由原来的2~3 mg/L降低到0.5~1 mg/L,同时结合多介质过滤器出水SDI和浊度,在今后运行过程中进一步调整。' O& z) U; N6 r! u7 R3 C! ]

3 Q3 B; I- @& V

2.4 工况调整后反渗透运行情况

6 Z2 h/ t3 ~" F9 Z. l1 Y) e2 x/ ?

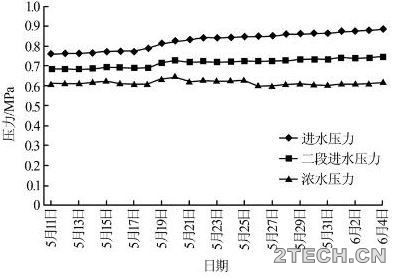

对加药量及加药点进行调整后,反渗透系统的进水压力、二段进水压力、浓水压力变化见图 2。

4 _" Y& _$ S2 U8 M7 o

# R0 n. ~- n9 ^- p/ V6 s1 e! Z, z

, L' t5 N# T0 ^* B/ I6 j9 D i

0 b* h5 R7 w6 M1 p& e% d3 E& K

2 ]3 N$ m4 I9 f* t9 B/ T1 A% a+ T' n由图 2可见,工况改进后反渗透设备运行20余天,运行压力整体较为平稳,各段压力上升速度明显放缓,且各段压差升高趋势平稳。运行期间进水压力增长0.126 MPa,一、二段进水压差升高0.06 MPa,一、二段进水压差和二段进水与浓水进水压差基本维持在0.07~0.14 MPa。# Q3 R" U V* ~5 M% y, P5 O

! W) {+ t5 [! f1 R

其他工况也得以改善:

2 a2 L$ p4 u5 ]$ H( O9 Q3 D

1 C, H1 u) h5 h(1)多介质及活性炭出水SDI有所下降,能够测定并<5,膜片上的黄色物质明显减少。

! A) _( A9 {& Y7 F# F- |8 M2 C& m4 b X- e& h

(2)保安过滤器进出口压差维持在0.02~ 0.07 MPa,升高速度较之前明显减慢,同时发现滤芯表面的黄色黏稠状物质基本消失,较为干净,说明菌类污染已得到有效控制。

9 m& ~* k; d9 M+ a2 G; s& b# w/ y) ^8 I

(3)各段压差上升趋势平稳,产水量、产水电导和设备回收率基本稳定。' z+ ?! o; E* t G2 a& d) K: N& t

, J4 L: O+ Z& Z, w, U2.5 混床存在问题与解决方案) a8 `# z' d3 n0 R9 o

" w, c% k, r# Y' u M据观察,混床出水电导率基本维持在0.08 μS/cm,硅基本在1~2 μg/L范围内。连续运行10 d左右电导率虽未明显升高,但硅离子快速升高,从1~2 μg/L快速升至20 μg/L以上。导致再生周期严重偏短、再生频繁,耗费大量酸、碱和水资源,厂内用水量得不到保证。

- L! S/ f3 |/ k9 \/ `$ J; |2 ]

- ]$ b7 M9 o. y( \( [笔者对以上问题进行分析及处理:

' U5 @( T- s+ ]8 `# `& v

* x3 @# e( Q& } U* T* @9 P" }, \(1)混床出水硅含量超标可能由阴床出水硅超标导致,而阴床出水硅含量超标又可能是由于阳床出水钠离子超标。对阳床出水进行测定,发现阳床进水电导率为10 μS/cm左右,出水电导率基本在12~18 μS/cm,且测定结果显示阳床出水钠离子<100 μg/L,在正常范围内,故排除阳床漏钠。

9 L; p, ]. w3 Z9 J

6 X4 u0 p) t8 s; p3 J6 b' ^(2)硅化合物在水中的存在形态很复杂,有离子态、聚合态和胶体态。强碱阴树脂与硅化合物之间的反应既有离子交换过程,也有物理吸附过程。强碱阴树脂对阴离子的选择性顺序为SO42->NO3->Cl->OH->F->HCO3->HSiO3-,对硅酸根的选择性最差,且对胶体硅一般不发生离子交换反应,只能通过机械过滤和吸附形式部分去除。故断定混床出水硅含量超标与阴床、混床中的阴树脂有关。$ n$ s/ J3 v/ l2 I8 E( \

7 f" ?2 v& K! u$ e以1#阴床为例,经测定,阴床运行时出水中的硅为70 μg/L。为验证阴床中的阴树脂是否被胶体硅污染,将该阴床停运36 h,之后再次取罐内水进行测定。结果发现停运后1#阴床出水的硅升高为100 μg/L,说明停运过程中树脂中的硅会缓慢释放到水中,阴树脂受到硅的污染。

8 ]! `6 }- i& @2 Q4 [- b7 L3 K1 a

1 ]0 S; d; x. R由于离子交换系统进水为一级RO产水,同时考虑系统添加的阻垢剂等药剂也不含硅,笔者认为阴床中阴离子的污染可能与设备运行初期用水量少、阴床停运时间过长有关。/ ^5 F; E. i4 d8 A

. s; r& W& ~+ \; W1 j4 Z

此外,设备投用初期反渗透尚未投用,业主为赶工期将未经反渗透处理的原水直接进入离子交换系统运行一段时间,也可能是阴树脂硅污染的原因之一。受硅污染的强碱阴树脂可采用“再生碱液用量加倍、浓稀结合、多次再生”的方法进行复苏,因现场没有再生液加热设备,采用再生碱液用量加倍及多次再生的方法对3台阴床中的阴树脂进行处理。

0 u' A5 L' g* c0 r t/ L" T* S1 R- \. D" i1 |

(3)观察了混床反洗分层情况,发现反洗分层时阴阳离子树脂界面不清晰。而反洗分层是否彻底是影响混床再生是否充分的关键因素。笔者认为反洗分层不彻底导致树脂再生不彻底,也是影响混床出水水质的因素。

) J" q5 z% f1 F: x, b

6 O, X; K6 p/ I新树脂表面非常干净,阳树脂和阴树脂间的静电力非常强,树脂抱团能力增强,正常反洗难以分开,需加入电解质消除树脂间的静电力,才能使树脂分层明显。

5 f" J9 K( O! T1 e6 M* r! N

+ i" s( ?+ E. d2 Z采用以下方法处理混床内的树脂:将水液面放置到树脂层上约300~400 mm处(可辅助视镜进行观测),以3~4 m/h的流速从上向下通入2倍于树脂体积(阳阴树脂总量)的质量分数约4%的NaOH溶液,浸泡8~10 h;碱液浸泡过程中,每小时用压缩空气搅拌10~15 min,碱液浸泡结束后直接进行反洗,使整个树脂层的膨胀率在50%~70%,维持10 min左右,使树脂自由沉降,观察树脂分层情况;如此重复直至树脂分层明显。

% ]6 ? U. Q( }( |7 l2 p8 K+ x( |* L0 Y- V5 ~+ q# b

混床树脂经处理后分层明显。将处理后的阴床和混床重新投入使用,再生周期明显延长,由原来的14~18 d延长至目前的40 d以上,产水水量及水质均满足锅炉补水要求。

% j6 t* ?4 ~1 W6 ?, u, ]8 }- g6 K4 \7 z5 n5 c$ b

03 结论及建议6 d2 P6 j P. g

" x: `# b! ?, V" i

(1)针对来水需投加氧化性杀菌剂的工况,反渗透设备进水端还原剂投加量过多,易滋生菌类;投加过少,易导致反渗透进水余氯超标,从而氧化反渗透膜组件。故在设备运行初期,应根据RO进水ORP或余氯及时调整还原剂投加量,既保证氧化性杀菌剂有一定浓度,又要保证RO设备进水ORP或余氯在标准范围内。" W. H' k' W9 k. ~8 Z( G

/ `6 o* c" |9 I3 z' @

(2)在过滤器前端投加絮凝剂能更好地将来水中的悬浮物聚团并经滤层去除,但其投加量应严格控制,避免造成后段工艺污堵。

3 B9 S6 G5 b4 w) \# ^& a* Z1 D: R- G9 v. K

(3)离子交换树脂投入使用前应进行必要的预处理,避免因树脂抱团造成反洗分层不彻底,最终影响出水水质。

/ J- t$ f. l7 L+ f* S& b3 ~, O" ~0 J7 R; j* n$ m6 b6 X% L6 p1 S

(4)为避免今后强碱阴树脂再次被硅化合物污染,保证系统长周期稳定运行,应尽量控制进水水质,保证系统整体运行稳定,同时减少备用阴床、混床的停运时间,定期运行或冲洗设备。" R2 \# U& \- d+ N& O' _

^* J# F6 d* I9 P* L' t(5)加药装置在投用前进行标定十分必要,同时应加强对操作员的培训,避免药剂投加有误,导致运行问题发生。

& s& o# D. z& T

. G: w- C3 v2 T: K |

© 声明:本文仅表作者或发布者个人观点,与环保之家[2TECH.CN]无关。其原创性及陈述文字、内容、数据及图片均未经证实,对本文及其全部或部分内容、图片、文字的真实性、完整性、及时性本站不作任何保证或承诺,仅做参考并自行核实。如有侵权,请联系我们处理,在此深表歉意。

|