氮氧化物(NOx)是主要的大气污染物,影响环境,危害人体健康。此外,由于催化裂化外排烟气中的NOx易与水化合形成硝酸根离子,对碳钢等材质的设备造成腐蚀,从而将威胁相关装置的安全平稳运行。随着催化裂化原料劣质化,原料氮含量逐渐升高,是否能满足外排烟气中NOx的质量浓度不大于200 mg/m3的要求成为影响装置环保达标排放的主要制约因素。

2 g' ~; g4 H' G3 P8 C2 x

8 e2 E; N9 |' q# U I

8 h! q4 ^8 E4 M' }9 ^; O/ ~中国石化海南炼油化工有限公司(简称海南炼化)2.8 Mt/a重油催化裂化装置由中国石化工程建设有限公司(简称SEI)设计,于2006年8月建成投产,设计加工加氢处理后的混合渣油,生产方案为多产液化气(或丙烯)和汽油。为了满足全厂汽油烯烃含量的要求,催化裂化反应部分采用中国石化石油化工科学研究院(简称石科院)开发的多产异构烷烃和丙烯的MIP-CGP工艺;再生器采用重叠式两段再生,第一再生器(简称一再)贫氧再生,第二再生器(简称二再)富氧再生,再生烟气由烟气压缩机送余热锅炉回收热能后再经脱硫脱硝工艺处理而外排大气。脱硝技术采用选择性催化还原法(SCR),脱硝模块催化剂装入系统中,因烟气温度过高,超过脱硝模块装填催化剂的设计范围(350~420 ℃), 导致催化剂烧熔失活,从而脱硝效率下降。2018年装置第四周期开工后,出现外排烟气中NOx的质量浓度接近200 mg/m3的情况,制约了装置的加工负荷。为确保外排烟气达标排放,现对外排烟气中NOx含量上升的原因进行分析,以便采取应对措施。

& _9 s6 J7 n. G' i7 ]( l; K

: a7 X* i P$ H1、催化裂化再生烟气中NOx的生成机理' l7 ~! D2 U% f Z# m2 [7 A

) ^0 K E, t% y3 u# A8 [) F催化裂化原料中的氮化物包括碱性氮化物和非碱性氮化物,由于碱性氮化物上的氮原子带有孤对电子,极易吸附在催化剂L酸的酸性位上,造成催化剂失活以及使原料油发生缩合结焦、裂化脱氮等反应[1],以致催化裂化焦炭中氮化物的含量常常占到催化裂化原料氮化物含量的40%[2]。 t4 b7 |* F* b2 k a' B- P' R

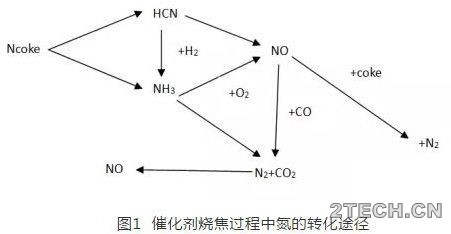

; F6 Z7 z/ _# ?9 y3 d8 I清楚认识氮化合物在催化裂化过程中的转化规律对再生烟气后续脱氮处理显得尤为重要。在催化剂再生烧焦过程中,焦炭中大分子杂环化合物中的氮会转化为低相对分子质量的氮化物和一些自由基,如HCN、—CN、—NH2等,然后又转化为中间产物HCN或NH3,在有氧气存在的情况下,HCN和NH3会进一步氧化为氮气和氮氧化物,同时再生器中存在的CO等还原性物质还会促进氮氧化物进一步转化为氮气[3]。催化剂烧焦过程中氮的转化途径如如图1所示。, t; L) z/ W, R* I* x. `* U

& A8 L$ x) ?+ l6 I6 ~5 A4 W8 ~

4 s! z3 p' {( M* {6 H

4 s! z3 p' {( M* {6 H

# p7 m+ j- e7 {' J2 y& B; f4 G8 O6 Y, Y1 w8 ~9 X! @2 [

相比于常规的催化裂化装置,海南炼化的不完全再生催化裂化装置采用重叠式两段逆流再生,当待生催化剂均匀通过再生剂床层顶部时,发生下列反应[4]。

# n+ t) T, M. A4 D7 i- T/ G

$ o8 Q5 U7 b) l- `5 R" p7 P/ J( D2C+2NO→2CO+N2

; r9 z# {9 @0 V, w- D/ u2 {. X9 U

' `$ x8 _$ E9 r7 O x+ v8 ?第一再生器为贫氧环境,焦炭部分燃烧产生CO(约占催化剂烧焦负荷65%);第二再生器为富氧环境,焦炭完全燃烧产生CO2(约占催化剂烧焦负荷35%)。根据催化裂化再生烟气中NOx生成机理可知,再生器中的NOx是在二再富氧环境下生成。在一再贫氧环境下,二再烟气中携带的NOx与一再中具有还原性的C,CO,NH3,HCN发生反应,主要生成N2。' Y5 W1 Y+ T+ W8 V! i& _: x

; a! n. D6 q1 }, h/ O! w3 b4 U1 ]! _2、影响因素7 M) E( h& Z$ `! x# o

1 ]# g& \0 ^2 A# Y2.1 催化裂化原料油

/ K; r4 _! A0 P1 u

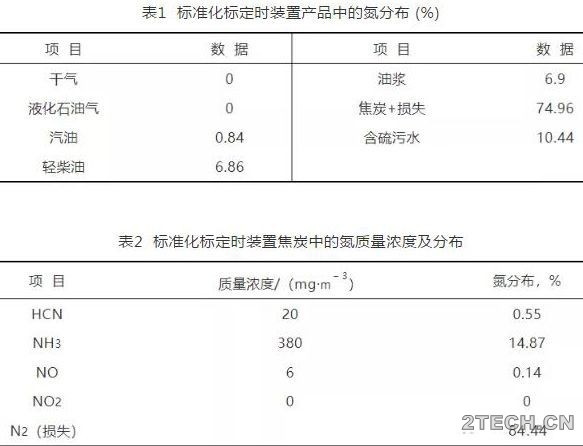

: N+ i8 P* L, J" h3 j装置标定期间原料性质稳定,具有代表性。对于催化裂化工艺来说,原料的氮含量是影响再生烟气中NOx浓度的关键因素,原料中大约50%的氮化物随待生催化剂进入再生器[5]。表1和表2分别为装置标准化标定时装置产品中的氮分布数据和焦炭中的氮分布数据。由表1可知,海南炼化催化裂化装置焦炭中氮和损失的氮的总量占原料总氮的比例约为74.96%,进入再生器的氮有5%~20%被氧化为氮化物,其余的转化为氮气[5]。由表2可知,焦炭中的氮约15.56%转化为HCN,NH3,NO,其余84.44%的氮转化为N2。因此,若原料总氮含量增高,焦炭中的氮也随之升高,生成的氮氧化物也会升高,最终引起脱硫脱硝装置外排NOx升高。

- r4 n8 m0 d' f0 r0 Y- T7 a* P

: p- h$ N; B; x2 C; [

+ J3 F* Q- [% i0 x% H

+ J3 F* Q- [% i0 x% H

K. b9 w' N6 E# d1 S% o6 a! E

+ d2 N) @# T# Z2.2 催化裂化再生器操作

+ _; m! A! l, k* n( R7 g1 t- d1 b5 I' k! m E5 D0 o9 Y/ y) a, N

对于贫氧再生装置来说,在二再富氧环境下,氮完全燃烧生成NOx;在一再贫氧环境下,二再烟气中携带的NOx与一再中具有还原性的CO,C,NH3,HCN发生反应,生成N2,然而中间产物NH3与HCN并未完全参加反应,而是有部分进入余热锅炉中燃烧生成了NOx[6]。由表2焦炭中氮分布数据的HCN占0.55%、NH3占14.87%、NO占0.14%、N2(损失)占84.44%可判断催化裂化再生烟气的NOx含量不高。因此控制一再、二再的烧焦负荷,减少中间产物NH3与HCN的浓度是控制NOx的关键手段之一。

* c: |' L$ b4 `& t a- P- T i9 D$ ^) u- C6 e

2.3 余热锅炉操作

" g, M9 m5 B% x% q2 k9 Y# `

8 H I9 ]5 W4 i- |7 @NH3与HCN在余热锅炉过氧环境下会生成NOx通过调整余热锅炉炉膛温度及过剩氧含量,从而控制炉膛还原氛围,进一步促进NOx与NH3,HCN,CO还原反应,从而降低NOx浓度。除此之外,控制余热锅炉炉膛燃烧温度,有利于降低废水中的有机物,从而对废水中COD也具有决定性影响。

0 u/ h( w6 a* P

, G e4 a/ I. Y# l# |* H3、控制措施

5 D9 i% E. m- _ Q8 J/ c; x. M$ S( Y9 S) B( N0 e5 A9 o+ E

催化裂化外排烟气中NOx排放的控制措施,可从源头控制、操作条件、使用助剂3个方面进行考虑。

; E/ Y8 k' e/ P" P! _+ z" H) l. ], b) d; F7 b

3.1 源头控制

3 |( c% c: e8 [! k# o; u5 o! v+ w* q) |: K

首先,原油选择上,尽量控制原油中的氮含量,根据原料油性质,调整原料油中氮含量,减少氮氧化物前身物的生成。其次,对催化裂化原料进行加氢预处理,可明显降低硫、氮含量,但要达到较高的脱硫率和脱氮率,需要进行深度加氢,反应条件较苛刻[7],因此,适当提高渣油加氢催化裂化原料预处理反应器的脱氮率,控制催化裂化原料油的氮含量。- s: m& I$ I4 s& \ y# @) V

" [: m2 O9 g' {: j1 `% K: e3.2 过程减排0 z7 V' l8 l e$ h( x

6 E0 R( Q: T) W k: x

过程减排主要是通过调整操作手段、改变工艺参数,达到降低NOx的效果。

) Z" `2 H- a; f) H! ?; N; h# \# N6 j ?0 |& L

3.2.1反再操作对再生烟气NOx的影响

1 q% @( S1 \# M5 Z! G8 z: @3 m

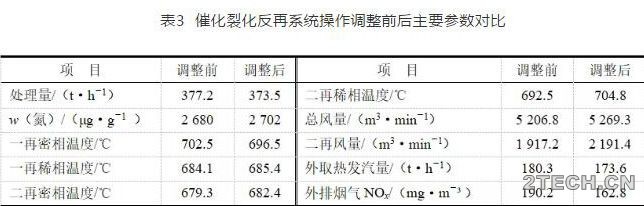

9 J1 C3 [2 P, y" n海南炼化催化裂化装置再生形式为两段重叠式逆流再生,一再贫氧、二再富氧,充分发挥NH3,HCN ,C,CO的还原作用,在维持一、二再正常流化及稀密相密度、温度情况下,提高二再的烧焦负荷,减少一再的烧焦负荷。催化裂化装置进行标准化标定期间,对不同操作条件下的外排烟气中NOx进行测试标定。在原料性质、处理量基本一致、总风量微增的情况下,将一再风量适当转向二再,从而增加二再烟气中CO在二再的燃烧比例,进一步增加再生剂中氮化物在二再中的氧化比例,生成的NOx增多,NOx进入一再,一方面被C,CO,HCN,NH3等还原介质还原为N2,另一方面还原性NH3、HCN被消耗,减少再生烟气中NOx的前身物,最终外排烟气NOx的质量浓度由190.2 mg/m3降低至162.8 mg/m3。催化裂化反再系统操作调整前后主要参数见表3。

% [) _2 e8 i* s9 `- @4 X

, I `. w+ n. b

4 z, Q ~% V# b. q; C$ X

+ o% W- e6 {7 d+ L' A( ?

) h& m! O- v" T/ m$ C* f1 B在不完全再生装置中,基于再生烟气中NOx的生成机理,一再中NH3、HCN同时存在,受再生器设计及CO起燃温度的限制,由催化裂化待生催化剂氧化再生过程中的基元反应可知,NH3和HCN 是350 ℃以上时焦炭裂化和水解的产物,且必须有一定浓度的CO2,较低的再生器床层温度不利于水解反应生成NH3,则无法与二再生成的NOx进行还原反应。2 e% w, S, m. z! l5 {' X

. g! z( R+ A: U% p+ e' i4 q0 d1 G

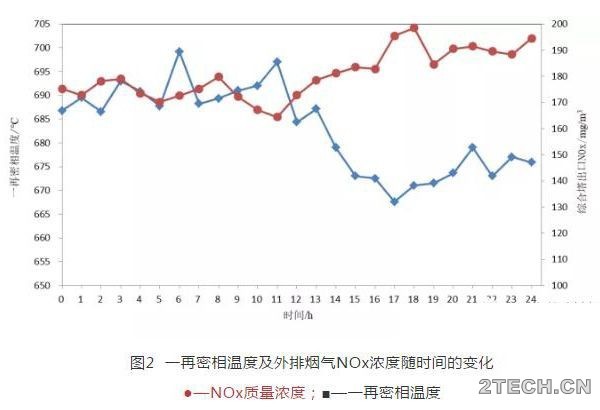

一再密相温度低于680 ℃时,在其他操作参数不变的情况下,外排烟气NOx的浓度增加较为明显。一再密相温度及外排烟气NOx的浓度随时间的变化情况如图2所示。

* H3 M( h( i, o* s, |

7 V" P4 [5 p' N7 `

. b, g% f; K6 d1 {! r: N$ e( m5 w& J% Q$ ]" T

% D- P/ C2 O" }3.2.2 余热锅炉对外排烟气NOx的影响

% N& k5 \* u$ K0 v2 b f* ?! S& R催化裂化再生烟气进入余热锅炉后,在富氧环境中,再生烟气中携带的HCN与NH3燃烧生成NOx[8],这是外排NOx产生的主要原因。因此,可通过降低余热锅炉瓦斯量或者降低余热锅炉过剩氧含量,控制余热锅炉炉膛温度,降低综合塔外排NOx浓度。催化裂化装置标准化标定期间,稳定催化裂化反应部分的操作条件,针对余热锅炉不同操作条件对外排烟气NOx浓度的影响进行了测试标定。

@0 B* M# D3 m7 r6 y \: b' W4 \; N4 T5 Q

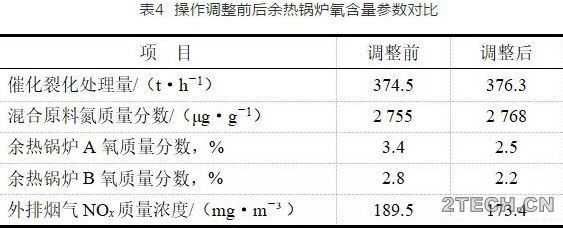

调整余热锅炉氧含量对外排烟气NOx浓度的影响见表4。由表4可以看出,在保证催化裂化原料性质稳定且生焦量一定、余热锅炉正常燃烧的前提下,通过调整风机入口挡板刻度,降低余热锅炉氧含量,余热锅炉A炉氧质量分数由3.4%降低至2.5%,余热锅炉B炉氧质量分数由2.85%降低至2.2%,提高了炉膛温度,促进了生成的NOx与C,CO,HCN,NH3等还原介质发生反应转化为N2,从而减小NOx的浓度,此时外排烟气NOx质量浓度由189.5 mg/m3降低至173.4 mg/m3。8 U% k: m8 c7 s& Y* k- s* j, B7 a6 g

! g/ {3 P ^" `% D# F6 |5 a. M

% U" w( y" e/ ^1 d+ M, g, E* f% F* x% z

( i0 }: v p$ p5 o5 i) I! `# f/ v

- m: G# k3 g( {) g: g1 W

- m: G# k3 g( {) g: g1 W

5 R; q* i( d' {1 z Q

# q2 w# e- S7 H4 e. I

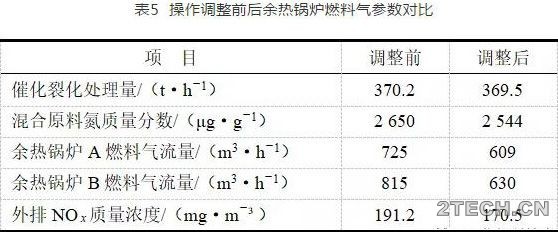

调整余热锅炉燃料气流量对外排NOx浓度的影响见表5。由表5可以看出,在保证催化裂化原料性质稳定且生焦量一定、余热锅炉正常燃烧的前提下,通过降低余热锅炉瓦斯流量,将余热锅炉A燃料气流量由725 m3/h降低至609 m3/h,余热锅炉B燃料气流量由815 m3/h降低至630 m3/h,使得还原氛围增加,促进了生成的NOx与C,CO,HCN,NH3等还原介质发生反应转化为N2,从而减少了NOx生成,此时外排烟气NOx质量浓度由191.2 mg/m3降低至170.5 mg/m3。

9 x, H, a; ?/ T! ]9 S2 J9 R; L4 A& A0 t) A0 [

" z4 {( O3 }4 N, a2 Z. s- S, B t. j* j) z# x0 x

6 K7 N+ G! A0 M2 c

3.3 应用脱硝助剂

2 v5 p- } ^7 J y( X3 W4 p1 J

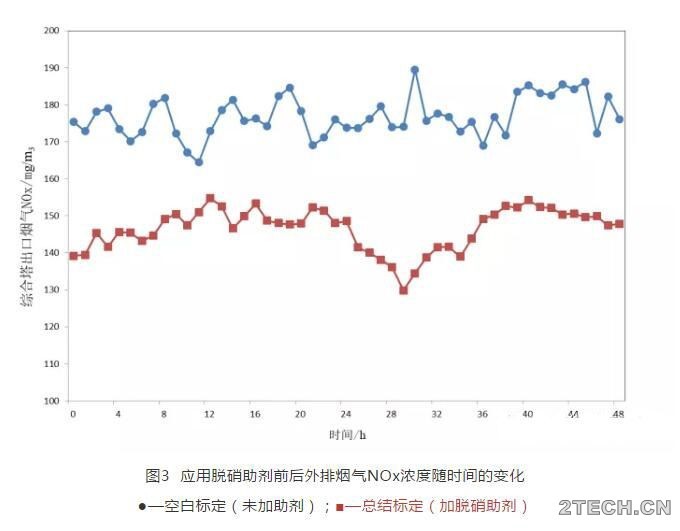

在应用脱硝助剂前后不同工况下,原料性质及处理量基本一致,且空白标定与总结标定操作工况相当的情况下,对RDNOx脱硝助剂使用情况进行对比,外排烟气NOx质量浓度由186.9mg/m3降低到146.9mg/m3,下降40mg/m3,脱除率达20%以上。且助剂应用对产物分布和主要产品性质无负面影响,未发生因为助剂质量问题而导致的影响主催化剂流化、跑损问题,但助剂加注期间,二再稀、密相温度上升,存在助燃现象。& b6 q9 @) d% I9 E! |" J9 ^

! m: o8 i8 Z% f# L

6 A6 D0 w, U) D1 r- `7 B3 Z9 e+ x# q6 U2 ]+ o, c* V9 P

; e A! Z, `; I& C6 `, C4、结论, u6 C9 Y3 I2 w

2 ]7 ~- H& A T: U+ R( p' [4 j/ x(1)外排烟气中的NOx主要在余热锅炉中产生,但是中间产物NH3与HCN是在催化裂化反应-再生系统中产生。/ Z# M4 e) p' h) R/ T

+ |4 V5 d$ Q! ]! m9 Y& q& s. ](2)源头控制来自原料中的氮含量,选择氮含量在设计值以内的原料油,是有效降低NOx浓度的手段,因此应在合理范围内提高渣油加氢装置的脱氮效率,尽可能控制催化裂化原料中的氮含量。7 j9 r1 n: c1 Y6 H, P; c

' V+ T! y. e' c9 W2 ]7 C; `" ](3)通过改变再生器床层的烧焦状况,优化反再操作条件,调整优化一再、二再的烧焦比例,可以降低再生烟气中NOx的浓度。1 C; V% h: i2 H5 K0 ~1 H' e

1 p+ f3 b* B0 s; {

(4)通过优化余热锅炉操作条件,比如降低余热锅炉氧含量或燃料气流量,可以降低外排烟气中的NOx的浓度。

; Z% Q) K$ N% v& B# c

8 i' ~- n! l9 d5 j k3 d1 P. _(5)通过加入脱硝助剂,改变再生器中的反应过程,也是降低外排烟气中的NOx浓度的方法之一。

9 m/ o/ F9 R$ b6 H) D" q# k9 I& b+ N( u; U

|

© 声明:本文仅表作者或发布者个人观点,与环保之家[2TECH.CN]无关。其原创性及陈述文字、内容、数据及图片均未经证实,对本文及其全部或部分内容、图片、文字的真实性、完整性、及时性本站不作任何保证或承诺,仅做参考并自行核实。如有侵权,请联系我们处理,在此深表歉意。

|