现有技术对于水泥烟气治理一般是采用分别单独处理的方式,各自为政。随着环保标准的提高,按现有技术方案和治理模式,必然会导致环保治理成本的进一步提高。必须打破传统思维,创新治理思路,走多污染物协同治理模式。4 f) R0 L9 ?! Z7 [6 V S

4 [& P; ?% l c) Y

0 y5 `' O D v# H/ @, t

1 污染物种类分析及产生机理

) Q' B* o9 _' Y( {/ a2 p1 ^/ u& g) J

水泥生产过程产生的烟气污染物主要有以下几种:2 Z0 [; D! l4 k6 z

/ [+ {* _) S/ M' u* E

(1)粉尘(PM); Y7 {: ]% M: ]' l

: I9 s, W2 {9 g" z" N/ r(2)有害气体SO2、NOx、CO2、氟化物和Hg等;7 M. Q& f% Q) z' h; L6 d4 j9 K

/ c/ z$ N" \: S(3)协同处置废弃物产生的有害污染物HCl、HF、TOC、二噁英类(PCDD、PCDF)、重金属(Tl、Cd、Pb、As、Be、Cr等)。8 ^. A0 c5 |2 U$ X6 s* l, _

; [0 ^5 b0 U+ p4 d5 j8 N现对主要污染物的来源进行分析。9 {( ?- t3 }, F/ R$ H

$ O9 Q1 [2 H8 p" {

1.1 粉尘(PM)6 R/ e1 p" v) y7 I

- b T& V/ m# x5 F粉尘(PM)的产生机理比较简单,各种原材料在破碎及粉磨作业、煅烧、输送、装卸等过程产生粉尘并随工艺通风气流排放。另有一部分粉尘为物料在倒运、堆放存储、均化过程产生的扬尘,属于无组织排放。* a9 R* m+ K6 W( p+ P

2 G+ I1 f( o& \4 { U6 N8 X1 k

1.2 二氧化硫(SO2)+ B) Z" X( @8 V8 E: i4 O; a

0 M4 V8 g3 J- w" Y

二氧化硫(SO2)主要存在窑尾烟气中。硫的来源主要有两部分:原料、燃料。如表1 所示,原料中的硫以有机硫化物、硫化物或硫酸盐的形式存在。硫化物大部分为黄铁矿和白铁矿(FeS2),还有一些单质硫化物(如FeS);硫酸盐主要包括石膏(CaSO4·2H2O)和硬石膏(CaSO4)。硫化物在300~600 ℃发生氧化生成SO2 气体,主要发生在预热器的二级筒或三级筒。

+ _2 S% w. V: b6 W: O* F

8 d8 x' e4 m, p: X/ `

3 T$ ^) b# y5 N0 ~9 t- P7 @1 Y

3 T$ ^) b# y5 N0 ~9 t- P7 @1 Y

4 e& p' J7 C# e' X; R5 |, |; V- p/ M) r" s9 `4 d3 v

硫酸盐矿物在低于烧成带温度下很稳定,在预热器内不会分解,大体上都会进入窑系统。燃料中硫的存在形式和原料中的一样,有硫化物、硫酸盐还有有机硫。煤在分解炉、回转窑燃烧,而分解炉存在大量的活性CaO,同时分解炉的温度正是脱硫反应发生的最佳范围,因此烧成带产生的SO2 气体可以在分解炉被CaO吸收或者在过渡带和烧成带与碱结合生成硫酸盐。也就是说正常情况下,燃料中的硫很少会影响到硫的排放。 ^# v o! M1 {0 p) s5 h, o

2 U- m. D: e' L' Y* R V水泥预分解窑工艺本身就具有脱硫功能,分解炉内CaCO3 分解产生大量高活性的CaO,能很好地吸收烟气中的SO2。水泥窑中大部分的硫都以硫酸盐的形式保留在水泥熟料中,所以,对于原、燃材料含硫量不是太高的生产线,特别是石灰石原料含硫量不高的情况下,SO2 排放一般不会超标,排放浓度相应可控制在50~200 mg/Nm3以下。

2 g9 n. ?) v$ x; B

& _9 U# K* q/ x) s表由于预热器上面几级中的碳酸盐分解率很低,随气流从下面几级带上来的CaO也很少,因此预热器内CaO总量少,硫化物在此挥发生成的SO2 如果含量过高,就不能及时被全部吸收。同时石灰石颗粒在此没有新界面产生,也难以吸收烟气中SO2。对于部分原材料含硫量较高的生产线,存在SO2 排放浓度超标的可能。1 Q7 W5 R2 w0 F5 m* U \

8 z( i. V$ t6 e+ g4 w, r) D6 k& S

高硫石灰石含硫量一般为0.2%~2.0%,燃煤的含硫量0.2%~1.5%,就数量来说,在水泥熟料的煅烧中石灰石用量约为煤的10 倍,因此,可以明确水泥窑烟气SO2超排的主要影响因素是石灰石含硫量。% v7 v4 s3 ? T8 t# P

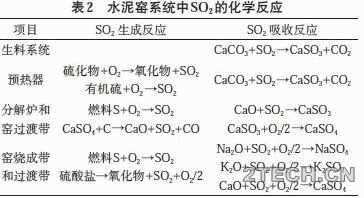

* g. G4 O A8 h8 \7 Z& |* J% E脱硫的酸碱反应在温度高于1 050 ℃后难以进行,因此在窑内过渡带前脱硫过程基本结束。硫被碱或者钙吸收后以K2SO4、3K2SO4·Na2SO4、Na2SO4、2CaSO4·K2SO4 形式存在。随着温度增加,与碱的硫酸盐相比,CaSO4、2C2S·CaSO4、3CaO·3Al2O3·CaSO4(C4A3S)稳定性变差。在过渡带或烧成带CaSO4 会分解,分解程度取决于过剩O2 含量、温度以及CO含量。在CO含量为2 000 ppm的情况下,CaSO4 在1 000 ℃就开始分解[3]。窑和预热器之间存在一个硫的循环过程。水泥窑系统中SO2的化学反应见表2。

( d* Q# L9 K' C- m

. I) t3 |5 F) V Q) w. G( Z5 p$ U

7 C$ \+ u; q9 U/ k3 S3 A/ G8 x. k

7 C$ \+ u; q9 U/ k3 S3 A/ G8 x. k

" _: E+ J$ T; k0 W d! \

& h4 T5 r% `4 J: x* Z* ~

1.3 氮氧化物(NOx); L0 ]2 H- ]) I. a% G9 S2 u

: @+ H. F# I4 u4 b q& J氮氧化物(NOx)产生于煤粉的燃烧过程,也主要存在于窑尾烟气。分为热力型、快速型(也有称瞬时型)和燃料型三种类型的NOx。1 b8 i4 b, Z) B% } u

, e8 W( ?' l$ | G( q4 J: n

热力型NOx主要为在燃烧过程中空气中的N2 被氧化而生成的NO,主要产生于温度大于1 500 ℃的高温区;快速型NOx是由燃料燃烧时产生的烃(CHi )等撞击燃烧空气中的N2 分子而生成CN/HCN,然后HCN再被氧化为NOx;燃料型NOx则是燃料中的氮化合物在燃烧过程中经过一系列的氧化还原反应而生成的NOx。. C9 T: v: r( ?- d7 S ]3 ?

6 I# Q i8 x( {/ ]: B

研究表明,回转窑内有热力型、燃料型两种类型NOx,分解炉内以燃料型为主。燃料型是NOx主要来源,约占总的NOx生成量的80%~90%。窑尾烟气中的NOx以NO为主,占NOx总排放浓度80%(质量分数)以上。确定NOx的来源以及NOx的主要分子形式,对我们研究治理措施非常重要。9 ^* o% m, j1 c( Q

7 f# i" `5 _2 P+ C, P# l% @由于回转窑内存在高温条件,无论采取何种措施,对应于窑头喷煤量,仍有相当数量的NOx生成。窑尾烟室存在较强的还原气氛,回转窑中生成的NOx进入窑尾烟室后相当大的部分(90%以上)得到还原。所以,分解炉内NOx生成浓度对水泥窑最终排放浓度影响更大。因此,过程控制的重点是抑制分解炉内的NOx生成浓度,但不代表窑头低氮燃烧控制技术不重要。; i4 j' `; I& \! _5 J

, c2 }7 T9 b+ ~7 l4 d. K) T

2 现有减排技术分析! o8 f E& `7 J& m

) A$ o8 T/ c J/ ]1 [近年来,细颗粒物(PM)、二氧化硫(SO2)和氮氧化物(NOx)的排放控制技术(简称脱硫技术、脱硝技术)的研发工作,随着国家实施越来越严的环境保护政策,尤其是两次修订《水泥工业大气污染物排放标准》以及国家和地方政府出台了各种法规和管理办法,得到了极大地推动和促进。但相对于除尘技术,脱硫、脱硝技术还处于发展过程,总体还不成熟,或还不能完全满足技术和市场需要。8 ^0 r, h' W! ?) B

, j7 w) b2 e4 n8 J3 v在水泥行业,相对于各种污染物控制和减排技术,除尘技术研究最早,最为深入,应用也最多,发展最为成熟,技术路线明确。主要有两大类:袋式除尘技术和静电除尘技术。电袋复合除尘技术是在上述两类技术的基础上集成创新的一种新技术。技术目标很明确,就是提高除尘效率,降低排放;减小过滤阻力;延长使用寿命。; R# |+ K" D# {" k$ r, M% e

( c6 z3 b) v5 E* P9 K1 [

低氮燃烧技术作为过程控制技术主要包括低氮燃烧器和分解炉分级燃烧技术。低氮燃烧器通过减少燃料在高温区停留时间或调整燃料和助燃空气比例,产生部分还原性气氛,氮氧化物减少5%~20%。" }6 j7 w, K9 E2 U3 H

4 I* b }* D4 r) h7 ?2 _+ ^

分解炉分级燃烧技术利用助燃风的分级或燃料分级加入,降低分解炉内氮氧化物的形成,并通过燃烧过程的控制,在分解炉内产生局部还原性气氛,还原炉内的氮氧化物,氮氧化物减少10%~30%。低氮燃烧器和分解炉分级燃烧技术联合使用,可减少氮氧化物产生量20%~30%。

. y1 W; n, S+ s

( b3 X# q3 H, R% R水泥行业目前在脱硝方面应用比较广泛的SNCR技术就是借鉴了燃煤发电等其他行业的技术和经验进行研发的。SNCR技术工艺相对比较简单,装备也不复杂,容易实施,特别是分解炉及下游风管的温度范围符合SNCR的最佳温度窗口,NOx去除效率约40%~60%。目前绝大多数水泥厂都已安装了以SNCR为主的脱硝装置,氮氧化物的排放得到了基本控制。! u# a( |9 y ]' R$ m' r

' \6 R- c) @# i( p' T; V

在电力行业应用比较成熟的SCR技术,在水泥行业应用遇到了阻力,水土不服,主要是水泥窑尾烟气中粉尘浓度较高,同时含有重金属离子,容易使催化剂堵塞、磨损、中毒失效。低尘、低温的SCR技术由于低温催化剂还不成熟,尚不具备工业应用条件。水泥生产线减排SO2 的措施主要分为两类:强化水泥生产过程自身的脱硫功能、专门的脱硫技术。

P6 a8 v, S. T! T7 D) }: z

0 P' M: |. n( V采用窑磨一体工艺,立式生料辊磨利用预热器废气来烘干原料,石灰石在粉磨过程持续产生新的表面,尽管较低温度降低了脱硫反应速率,但参与反应的物料拥有巨大的反应面积、较长的停留时间,含水物料被烘干产生的水蒸气促进了脱硫反应进行,研究表明立磨的脱硫效率可达到50%~70%,脱硫产物是Ca(HSO3)2,入窑后会被氧化生成H2SO4 和CaSO4。国内有对辊压机生料终粉磨系统脱硫效率进行了研究,结果表明脱硫效率可达到70%以上。从生产操作工艺角度来讲,控制合适的硫碱比、烧成带的CO含量及火焰形状可有利于降低SO2排放。

* y& M) w) y" I8 `. P3 U3 a- ^) D! }. ]. F# I( `

以石灰石-石膏法为主的湿法脱硫技术在20 世纪70 年代就已经成功应用于燃煤发电厂的烟气脱硫,脱硫效率可达95%以上,技术成熟,并且副产物脱硫石膏主要用作水泥添加剂、纸面石膏板、石膏砌块等,尤其适用于高浓度大烟气量的净化,石灰石-石膏法占我国火电厂脱硫市场份额的90%以上。主要问题是投资及运行成本高,系统复杂,占地面积大,而且易于腐蚀、磨损以致堵塞管道,从而降低了运行的可靠性,还存在二氧化碳排放增加的负效应(每脱除1 t SO2 约增加0.7 t CO2排放量)。( u! P, U1 R6 f- b4 Z/ R, e1 _

+ K+ Y) r; ^" X; ^

氨法脱硫技术也属于湿法脱硫工艺范畴,采用氨水为吸收剂脱除烟气中SO2,氨吸收烟气中的SO2属于气–气或气–液反应过程,反应速率快,反应完全,吸收剂利用率高,对烟气波动的适应性强,脱硫效率高且稳定(95%以上)。副产物硫酸铵全部可生产化肥,一般脱除1 t SO2 可生产2 t硫酸铵,产生可观的经济效益。同时具有一定的脱硝能力。正常操作情况下,不外排污水,不存在二次污染问题。与石灰石–石膏法相比,氨法无制粉、制浆工序,无废水、废渣等处理工序,流程短,设备少,设备维护检修量小。氨法脱硫在一般经济性上较石灰石–石膏法脱硫有优势。当然氨法技术存在如氨逃逸、气溶胶、硫酸铵品质和设备腐蚀等难点问题,需进一步突破,届时氨法脱硫技术的应用优势将更显著。 e1 _# C8 ~7 [, C+ L; r

# I8 R( T- i& _3 F5 L. I# _

化学反应式如下:

0 B" Z9 O) Z5 |/ o

. {$ s' `, v* A8 y$ M% FSO2 +2NH3·H2O→NH4HSO3

& D4 I6 n& o2 R

5 S( [. X1 y+ X/ y- g8 o' T3 zSO2 +2NH3·H2O→(NH4)2SO3 +H2O. _) d) D2 j+ m

) @2 Y6 @2 W9 }' ^* a/ s# e7 m9 @" D

(NH4)2SO3 +SO2 + H2O→2NH4HSO38 a3 h; R5 k9 T

. f1 k) e( n3 r

NH4HSO3 +NH3·H2O→(NH4)2SO3 +H2O

7 D3 L/ @4 a- Z# a

& u# F5 ~" g1 G, u' j& j" v2(NH4)2SO3 +O2→2(NH4)2SO48 g* W2 ?$ r; Q9 s2 ]+ h, }

6 b# E9 ^5 B5 ^ I% K旋转喷雾干燥法、循环流化床法属于半干法技术,在钢铁球团、中小燃煤锅炉等领域具有一定市场份额。相对于湿法工艺其系统简单,投资低,脱硫效率85%,副产品为亚硫酸钙,难以综合利用。

9 N8 R: `$ N$ p, B6 a9 P' j1 S6 p/ m# G! }+ J& |; O5 P! U6 A" g

干法脱硫技术采用粉状物质(一般是CaO、Ca(OH)2)作吸收剂来脱除烟气中的SO2。该方法的特点是吸收反应在无液相介入的完全干燥的状态下进行。优点是流程短,无废水、废酸排出。但是干法脱硫效率低,钙硫比大。

3 F. ]8 x7 n' z1 a2 z# o" O- P

9 U* Z* |" ?( o. Z) E% H相对于电力、钢铁行业,水泥窑尾废气SO2 含量一般不会很高,超过1 000 mg/Nm3 浓度的情况比较少,绝大部分都是1 000 mg/Nm3以下。" P9 G& C, i2 m$ x

9 _: P0 G- [3 ~5 r2 E* F

石灰石–石膏法脱硫技术应用于水泥行业尽管可利用窑灰作为脱硫剂减小运行成本,但投资大、系统复杂等问题还是无法解决。尤其是对于SO2 排放浓度低于1 000 mg/Nm3 时,采用此方案,投资、运行成本更显不合理。" s' Q" c( E" B' B6 w, _

8 R- Y% b% E4 Q6 d% K同样,氨法对于水泥行业也存在投资高,且由于废气中硫含量低,导致副产品产量低,成本平衡能力降低,运行成本高等问题。, f1 W& c- `0 P9 f6 V

4 S4 {2 D. w: \半干法和干法技术尽管脱硫效率相对低一些,投资低,但工艺简单,更适合水泥行业实际情况。如何结合水泥生产工艺特点,针对不同排放浓度,开发相应的工艺和技术,是我们下一步重点关注的方向,研究重点是提高效率,降低钙硫比,降低运行成本。

$ d3 h0 ]+ |) k( x

l/ e4 q; [& r1 W* B* S目前国内研制生产的高温陶瓷滤管多为多孔陶瓷(堇青石、碳化硅、多铝红柱石)表面覆盖陶瓷膜(厚度小于50 μm),陶瓷膜孔径范围(0.5~3 μm)与PTFE膜孔径范围(0.4~2 μm)基本接近。

3 g& c5 a1 b, C) m9 n% l: d! \2 L0 G2 M8 t+ v2 w) N

; o1 p% [! A& N4 c" E* K

把SCR技术与陶瓷过滤技术相结合,发挥协同效应,简化流程和装备是一项极具创新的想法,具备发展前景。国际上已有公司进行研发,托普索公司(HALDOR TOPSOE)开发了CataFraxTM陶瓷滤芯型催化过滤器,目前国内一些单位(山东工业陶瓷研究院等)已在进行相关的研发,并开展了小型工业试验。陶瓷催化过滤技术的重点是高温催化剂与陶瓷滤筒(滤芯)的结合,以及大型滤筒的规模化生产。当然由于陶瓷滤筒使用成本较高、寿命较长,如何提高其中的催化剂使用寿命或催化剂的再活化也是一项必须解决的技术难题。

3 X+ X3 X* |5 g1 x9 C) H4 s- O

5 F5 A# k) D3 j氮氧化物(NOx)的协同治理目前重点放在低氮燃烧+SNCR方面。作为过程治理的低氮燃烧还应进一步加强探索和研发,特别是在分解炉内降氮技术,还有潜力和空间。徐德龙院士团队在总结高气固比预分解技术减排NOx原因时,指出:高固气比技术较大程度降低单位产品煤耗,窑头用煤量大幅度降低,低温热稳定型分解炉更有利于形成NOx还原性气氛,固气比增加使生料粉中对NOx还原起积极作用的金属氧化物与NOx接触几率大大增加。这跟前面介绍低氮燃烧核心是异曲同工,这给了我们启发,进一步开发低温煅烧技术,增加分解炉及预热器内物料分布的均匀性,改进操作工艺,还可以进一步降低NOx的排放浓度。

, d4 [: _/ S' Z, y! F, F7 C: k( L: j% x6 _. L

研究表明,分解炉温度升高时二次喷煤消耗增加,导致燃料型NOx增多;同时,氨氧化生成NO,降低SNCR的脱硝效率。因此,水泥窑SNCR脱硝时,控制分解炉温度至关重要。三次风的温度对NOx的排放最敏感,三次风温度的提高将显著增加NOx的排放量。

" }% d6 K7 |) h F3 @1 A( Z, B, Q. O: x: V7 B$ D

海螺公司采用燃料分级燃烧技术结合系统优化改造,在5 000 t/d生产线实现了NOx减排效率平均为30%~40%效果,预热器出口NOx排放浓度可控制在400 mg/Nm3,且优化改造后,系统运行稳定、熟料产量稳定,窑尾烟室、分解炉等部位未见结皮。

2 L4 j2 G+ j8 \8 z6 o. M4 V s5 c3 f) X/ K& n

可以设想,未来在水泥窑除尘协同脱硝的技术路径有以下几种方案:& n4 g0 U- F4 z: y6 L% m4 r6 L/ ^

4 M; Q1 o: V. @. x5 S4 B/ i

低氮燃烧+SNCR+余热发电+袋除尘+低温SCR或低氮燃烧+SNCR+余热发电+催化过滤一体化袋除尘。" T5 m. s% m9 q ] Z& Y- H

+ y, ^+ H6 ^! v; _5 z

低氮燃烧+陶瓷滤筒除尘+高温SCR+袋除尘或低氮燃烧+高温陶瓷催化过滤一体化除尘+袋除尘。窑尾烟气经陶瓷除尘器净化之后再进行余热发电,简化了清灰系统,可提高发电效率。

+ c- I( t1 p! d6 a, i

( Y% A" _' i" P3 H9 C8 A" f水泥窑协同处置废物时可以协同脱硝,由于废物中含有碳、氢、氨等还原性组分,脱硝率可达到40%~60%,很多生产实例已经证实。中材溧阳在处置生活垃圾时,统计数据表明,窑系统的NOx排放浓度从处置前的794 mg/Nm3(10% O2)下降为590 mg/Nm3(10%O2);葛洲坝老河口示范线在处置生活垃圾时,统计数据表明,窑系统的NOx的排放浓度从处置前的790 mg/Nm3(10%O2)下降为560 mg/Nm3(10% O2)。资料报道,湖州南方水泥有限公司5 000 t/d水泥窑协同处置200 t/d污泥的项目,当投入SNCR脱硝系统时,将NOx排放控制在350 mg/Nm3左右时,氨水用量随着污泥处置量增加而降低。总体来看水泥窑协同处置污泥一般量为0.04 t污泥/t熟料氮氧化物减排率可达30%左右。当然这与污泥的成分有关,如还原成分少,含氮的化合物组分含量高,则可能会导致尾气中NOx排放增加。

5 O$ ^2 V1 L+ {# A

3 k2 J/ p! d$ h3.2 脱硫、脱硝一体化技术, A* _; h9 G/ N M% A C7 l

! y3 r6 D, T7 R) [- d

在水泥行业硫的治理一直是采用吸收、循环的路径,首先水泥煅烧过程产生酸碱反应,天然脱硫,其次水泥熟料中允许存在一定量的硫。在标准允许SO2 排放浓度比较高的情况下,即使原燃料硫含量高,只要生产工艺和操作控制好,不至于出现大问题。当允许SO2 排放浓度控制愈加严格之后,高硫原料生产的烟气治理如果还是按照原有思路,由于过高的硫循环富集将对熟料质量控制以及生产操作带来困难,治理成本愈来愈高。一体化脱硫、脱硝,同时实现污染物资源化利用,是一条针对高硫原料低成本治理的技术路线。% p- v+ W, T) [, w& P! z

% r; o. x* n, m+ H. m% R% m7 E2 `7 s3.2.1 低温烟气循环流化床同时脱硫脱硝除尘技术 V. b8 m& @% B; b* i% d7 N* m

. @1 Y W) z1 w8 f6 M6 E S2 I锅炉烟气中的NOx绝大部分以NO形式存在,在水中的溶解度远低于NO2、HNO2 及HNO3 等,这是导致传统脱硫工艺不能同时脱除NOx的主要原因。因此,将烟气中的NO快速氧化成高价态的NO2 是同时脱除的技术关键。' F F9 c) S" u4 R7 U

/ E7 X- Y2 D4 p# |- p8 n

( X* Z5 A0 n2 i3 v) {& u* u

( X* Z5 A0 n2 i3 v) {& u* u

7 B+ N& ]0 L* W8 P3 ]1 `

+ _" r; x' E* o

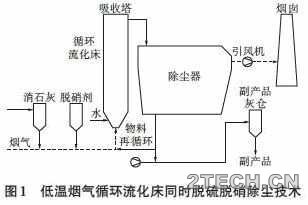

如图1 所示,利用烟气中原有的O2,通过使用低温氧化催化剂,加速烟气中的NO同O2反应生成NO2,后通过吸收剂Ca(OH)2 将烟气中的SO2 和NO2 同时吸收形成硫酸盐和硝酸盐,且后续脱硫脱硝反应相互促进,同常规半干法脱硫技术相比脱除效率有明显提升,脱硫效率可以达到95%以上,脱硝效率超过85%,对汞等重金属污染物也有较好的脱除效果。

+ o7 r2 |2 ~! l: g

p4 H) G/ e- N' S1 T- v) r副产物的主要矿物组成是硫酸钙、硝酸钙、亚硝酸钙及其他钙化合物。硫酸钙是水泥缓凝剂,硝酸盐和亚硝酸盐不仅能作为混凝土的早强剂组分,而且可以作为混凝土防冻剂组分使用。也可以作为矿渣粉等生产用添加剂和配制钢铁渣粉早强激发剂使用。( \- ?" @: f3 [

" t6 w# ]0 S6 C, J

由于烟气进吸收塔之前需要进行预处理,所以水泥厂应用此项技术会导致系统更加复杂,但对于SO2排放浓度达1 000 mg/Nm3 以上的工厂,此项技术是有应用价值的。& M; b" u% l, Y# S& U' ^

6 S& {- \$ T! d

3.2.2 脉冲电晕等离子体烟气脱硫脱硝除尘一体化技术2 K$ f4 g* }" p O

( L' d+ @5 G$ n7 W

脉冲电晕法是20世纪80年代日本科学家在电子束烟气脱硫脱硝技术基础上提出来的,利用高压脉冲电源产生的高能电子激活烟气中的SO2 和NOx,加入氨作为反应剂,生成硫酸铵((NH4)2SO4)和硝酸铵(NH4NO3)肥料。该技术成本较低,无二次污染,可同时脱硫脱硝,形成的副产物可回收利用。20 世纪90 年代至今,日本、美国、意大利、韩国、加拿大、俄罗斯等国都进行了大量的相关研究工作。国内从20世纪90 年代初也开始进行了研究,取得了不少的研究成果。1999 年,中国工程物理研究院环保中心同国内有关单位合作,设计建造了烟气处理量为1.2万~2万Nm3/h的工业中试装置,此后又扩大到4 万~5万Nm3/h的烟气处理量,脱硫率和脱硝率分别达到了80%和50%以上,能耗低于3 kWh/Nm3。

9 x8 @! \. ^; s _8 V8 n! d# R- x- V3 v1 e" v

低温等离子体烟气处理技术具有工艺简单、可同时去除多种污染物、占地面积小等优点,是目前烟气处理技术的研究热点之一。( f3 a; Q2 N8 K9 ?3 N! n

|

© 声明:本文仅表作者或发布者个人观点,与环保之家[2TECH.CN]无关。其原创性及陈述文字、内容、数据及图片均未经证实,对本文及其全部或部分内容、图片、文字的真实性、完整性、及时性本站不作任何保证或承诺,仅做参考并自行核实。如有侵权,请联系我们处理,在此深表歉意。

|