引起消化池失稳的主要原因有4个:水力负荷过高,有机负荷过寓,温度应力和有毒物质超负荷。( t# h% {' [( R3 A/ o' J: a

( O# @8 ~/ m u- e' O水力或有机负荷率每天超出设计值10%以上,即发生水力负荷和有机超负荷。控制负荷过高的方法有:管制消化池进料和保证消化池容积不因砂石积累或搅拌不良而减少。控制消化池进料应注意进料前的前处理、沉淀和被缩,以确保进料污泥浓度在合适范围内。5 d- G; P, Y5 m) D& O

8 u( A) e4 b" o9 x9 E' q

3 ~% ~3 g0 ?! Y如果发生消化池失稳,可通过下列方法进行有效控制:* q% j; p1 h/ j& O" \' l O& e

) D) S0 P- R7 w8 c3 d

(1)停止或减少进料;$ e8 P' K* c9 e0 Z9 L8 r

(2)查找失稳原因;

- o: }. K- Z5 C6 K! S(3)消除失稳因素;

9 m. n% }, E, C; l, E1 ]2 H(4)控制pH直到消化池恢复正常。

; Z5 F) _/ K3 l' \. d如果只有一个消化池失稳,可适度增加其余消化池的负荷,使失稳消化池恢复正常。如果几个消化池同时超负荷,要求有其他方法来处理这些过剩污泥。可以考虑将这部分过剩污泥转移到其他设施临时贮存,或经化学稳定处理后再进行处置。

1 K; c0 L9 n2 E

' W# A1 w8 c( l Y( b) P5 h7 ^ l8 f% y1 f5 J" O

- m* ?& L- ^" G4 v8 X3 A消化池温度在lOd内变化超过l-2℃会引发温度问题,抑制微生物,降低产甲烧菌的生物活性。如果产甲烧菌活性不能尽快恢复,而不受温度变化影响的产酸菌又继续产生挥发酸,最终会消耗大量可用的碱度,导致系统pH下降。/ \" G9 G) W8 e% }& J* P5 l6 m6 w

5 y& U5 A1 C& j) p' n& [2 ?* a0 @2 M温度问题最常见的起因是消化池负荷过高,超过了加热系统的瞬时功率。大部分加热系统最终可以加热消化池物料到运行温度,但经受不起温度变动。6 k5 u( j: @, Y

7 u* K2 l; v5 H5 {+ @, D另一个起因是消化池在最适温度范围外运行。例如,中温消化的最适温度范围为32-38℃,温度低于32℃生物过程进行缓慢,温度高于38"C消化效率得不到提高且造成系统能源液费。% ^+ ^9 V7 C8 M" H+ f/ n8 J

: ]& h9 V/ e) u( h, f' y# q

1 w. W# e G3 P, a( x+ ?: ~

; E( W# S, M8 ^6 G X7 t& @

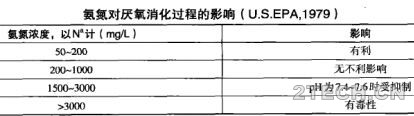

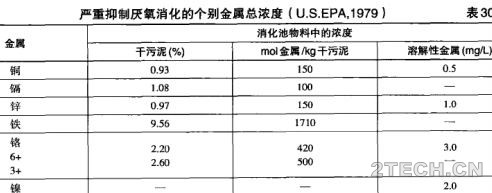

厌氧过程对某些化合物很敏感,如硫化物、挥发酸、重金属、钙、销、拥、溶解氧、氨和有机氯化合物。一种物质的抑制浓度取决于许多参数,包括pH值、有机负荷、温度、水力负荷、其他物质的存在,以及有毒物质浓度与生物质浓度的比值。" v; x7 B1 D0 Z9 y; B0 ]

3 L6 s* T, p9 {, ~; }( u+ q

几种化合物的抑制水平见下表。

. R" \3 G4 ]! ?6 I7 |+ I- y* \+ U* C+ B, e8 ^2 S

0 b; C) H$ c) ^& G% B& K

0 b; C) H$ c) ^& G% B& K

9 G4 p h3 X0 g( c0 h3 ^9 @6 N$ P) ?7 `- a2 }8 K) J+ g

9 \+ b1 b/ w! V& [2 n. K, w7 s

9 P d5 d, n( U6 L! R. g9 ^/ M5 P8 t$ l& O- z

% b1 H4 Y2 R8 ~2 d y& |6 B

?" b% @6 J( h3 J8 w4 n2 g+ D

" S+ E% q8 i1 D可以通过添加硫化钠、硫酸铁或硫酸亚铁缓解重金属的毒性。由于有毒重金属硫化物溶解度比硫化铁低,有毒重金属会形成硫化物沉淀析出。可用氯化铁形成硫化铁沉淀来控制硫化物的浓度。这些化学物质的过度使用可能会导致pH降低。

7 N& v, w+ W9 _) [2 f8 n5 s3 P

8 v: b2 I) p- ?2 Y) U/ I) \9 Q, v8 H; T+ q

) L2 Y9 i9 K2 \: K控制消化池pH的关键在于,投加碳酸氢盐碱度与酸反应,缓冲系统pH至7.0左右。直接或间接投加的碳酸氢盐可与熔解的二氧化碳反应生成碳酸氢盐。用于调节pH的化学药品包括石灰,碳酸氢铀,碳酸俐,氢氧化俐,氨水和气态氮。投加石灰使卫生条件变差,且会生成碳酸钙。虽然氨化合物也可用于调节pH. 但可能造成微生物氨中毒并增加回流处理工艺的氨负荷,因此,不推荐使用氨化合物调节pH。& T" ^) F- e. \

' G! P, L1 g& B* S. l; D; ~. ~

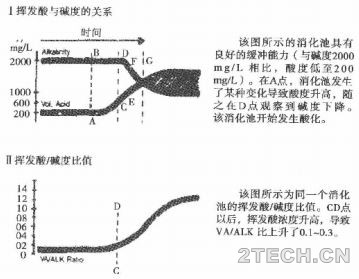

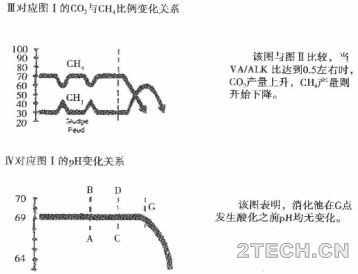

消化池运行不正常时,挥发酸浓度在碳酸氢盐碱度消辑之前开始升高。由于碱度耗尽之前pH不会降低,所以只能是消化池已经失稳后才能观察到pH降低。消化池运行不正常时碱度、挥发酸、甲烧产量、二氧化碳产量和pH之间的关系如图。1 i! w9 X% I* {9 z+ M1 A

( o- o- Y( V; H

) x$ t4 k1 u7 b+ V0 L! v2 H

) x$ t4 k1 u7 b+ V0 L! v2 H

2 h8 I& e# v* n( J

2 Q% j$ c8 J" e8 T& x

6 Q# d1 i, d" Q7 ^6 [. w$ m/ F3 `- y! P( D' u7 P5 b6 M+ M9 J3 q

控制pH的合适化学剂量可以通过测得的挥发酸和碱度浓度计算。VA/ALK应大约为0.1-0.2。当VA/ALK大于0.3-0.4,应采取措施使挥发性固体负荷率由1.6kg/(m3·d)降到1.2kg/(m3·d),从而可使进料速率和排料速率降低约25%,同时维持消化池内部污泥温度在35土l℃。

( y6 o6 o4 S1 `5 Y! |

1 Y* H+ s% u: l: O" I" t6 LVA/ALK增加到0.5或以上,表明消化过程不稳定,需要增加碱度。通常利用挥发酸浓度可以计算得到适当的碱度剂量。挥发性团体负荷率应从l.6kg/(m3·d)降至0.8kg/(m3·d),从而可使进料速率和排料速率降低约50%。4 A6 G( U6 i2 Y- I3 U, i3 \

: j* B% t8 L" C, i" T) n- p5 r' qVA/ALK增加到0.8或以上,表明消化过程已不正常,此时pH下降,产甲烧菌受抑制。需要增加碱度并使挥发性固体负荷率降低至0.16kg/(m3·d),直至UVA/ALK比降低至0.5或以下。' q. s" o: y5 r

/ }5 b1 o" d$ ~+ N碱度投加盘可通过下列步骤计算:# T6 x8 } H6 P2 ]. D6 ^/ d

5 F# U9 w& h0 J$ a7 j(1)测定挥发酸浓度和碱度(以CaO3计)。2 |9 q! |8 x& \8 b6 m0 }$ B

! j7 w/ F! H1 a; }2 `+ _* E9 b8 e(2)选定VA/ALK为0.1,通常测定的挥发酸浓度按下式计算出所需的总碱度: J1 P% P. e* P3 Y+ Y

, T9 h4 y1 P% G, l A

碱度(mg/L) = 挥发酸(mg/L)/0.1

, X* g4 _/ x7 F) Y# s* Z4 w/ f( ` E% V y, o+ Y7 ?0 s1 T

(3)第2步计算出的总碱度值减去测定的碱度值得到所需碱度投加量。' s% q J2 k# J

_: I+ e1 l U$ R( a* K+ r

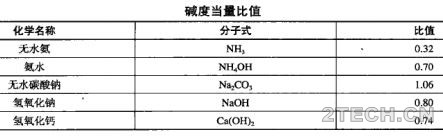

(4)通过下表列出碱度当量比值与第3步计算出的碱度投加量计算相应的药品投加量。! V7 B0 @1 D: u7 g7 M% H+ a

2 g# v! y# g* i* U) s, Q3 ~

4 U4 H0 q s$ P: a$ {" V

4 U4 H0 q s$ P: a$ {" V

% H( r6 N/ _: m

. X1 p' K5 i7 t' r- B8 e( S(5)根据药品纯度校准药品投加量。$ v' E4 X9 [7 N

9 Q. ?2 J( ?8 D4 r(6)根据消化池容积计算总药品投加量,药品剂量计算公式如下式所示: P, ~6 }, @; W

: A N. q/ m! O6 ^" Y% `" L- p

药品投加量(kg) = 碱度投加量(mg/L) x消化池容积 / 10^6 i, y$ r2 C o( F m2 T0 v0 S

% Z- r, |9 m$ W( Q8 {0 f/ @8 V药品投加量(lb) = 碱度投加量(mg/L)×消化池容积(gal)×8.34 (lb/gal) / 10^6/ A2 u; C$ e& I; M

4 v4 F8 T2 W' g' Z/ Y: W为避免换热器和管道结垢,可以适当延长投加药品的时间。通常情况下,碱度每3-4d增加一次,搅拌均勾并经常监测挥发酸、pH和碱度。避免阳离子和碱金属形成毒性物质,并确保真空减压装置可正常操作。

5 z$ A# p/ {7 R! c. C" r+ e2 J! p! b3 P+ ]! F/ S4 h

6 W* ~ Q6 Q- J/ c$ H9 K+ [

5 x6 s c: W {5 s8 Y% O消化池泡沫由半液体基质中的小气泡组成,相对密度为0.7-0.95.气泡在污泥层下形成,一旦形成即被截留。1 P* S2 h. ^1 \( K6 ]3 m

9 C) Q( v- k% [) e7 l% n1 m

尽管发泡现象很常见,但如果气泡堵塞管道或溢出消化池即可认为泡沫过量。过量的泡沫会导致消化池有效容积减少,结构受损,溢出,破坏气体处理系统,以及产生恶臭并有碍观瞻.引起消化池发泡最常见的原因是有机负荷过寓,导致VFAs产量过高,不能完全转化为甲烧。产酸菌(可释放二氧化碳)工作效率比产甲烷菌高,通常二氧化碳量的增加会引发泡沫形成。引起有机负荷过高的因素包括:

3 K' K7 `( f9 `0 d$ t8 h3 K1 k1 r& X/ c( L

(1)消化池间歇进料;

' \* x. {0 F7 `" @7 X/ d( e, e

1 ?, O9 v7 m8 `0 g9 m(2)分开进料或初级污泥和剩余活性污泥混合不充分;

! J- \- S7 z e+ m: \. l8 W6 X* [" V% T, p$ k

(3)搅拌不均匀或采用间歇搅拌;9 R8 p& q, x4 v8 Z

) u6 l+ S# I) R K+ O

(4)消化池进料中油脂或浮渣含量过高(当采用批式进料方式时尤其易出问题)。降低有机负荷的方法有:连续进料(或尽可能经常地连续进料)、进料前不同污泥混; ~0 c/ L4 A) \1 P# z

, u3 |0 Q( b( }; m, C7 I* ^4 ?6 s

合充分、确保搅拌系统正常工作、限制消化池进料中油脂和浮渣含量。间歇进料或搅拌不均匀不仅导致有机负荷过高,还会在液面上形成浮渣层。进料浓度高于设汁值还会给搅拌系统带来不良影响。

2 c5 J" z8 g% a$ s# \! p- G1 D1 k5 k; f

气体管道堵塞也可能导致发泡。如果水在气体管道中积累,会导致管道阻塞,这将增加消化池顶部压力。当阻塞清通后,压力骤降,从而引起消化池物料发泡。经常从气体管道中排水可有效防止这种情况发生。* h) t( W) j- v/ }" x) M2 r- |" A

- Z3 A7 o9 Y' s* ?+ i4 I, q

丝状菌,如诺卡氏菌,其结构能储存气体并释放出表面活性物质,富集在起泡沫表面引起发泡。通常可以通过控制液流和消化处理过程控制丝状菌。0 z+ {% t- i# @+ s! ]* h b

9 g4 Y, B3 J/ x0 w进人消化池的污泥类型也可能引起发泡。通常情况下,进料含有100%剩余活性污泥或剩余活性污泥与初沉污泥比例过高容易导致发泡。

8 y5 H! C& x' d" k# v

0 c: b4 N# B4 j& Q/ ` |

© 声明:本文仅表作者或发布者个人观点,与环保之家[2TECH.CN]无关。其原创性及陈述文字、内容、数据及图片均未经证实,对本文及其全部或部分内容、图片、文字的真实性、完整性、及时性本站不作任何保证或承诺,仅做参考并自行核实。如有侵权,请联系我们处理,在此深表歉意。

|