热水解作为高级厌氧消化的预处理工序,其排放的废气——工艺气,一般进入厌氧消化池进行处理。通过高安屯污泥处理中心项目运行实例,分析通入热水解工艺气的消化池与未通入热水解工艺气的消化池在有机物分解率、沼气成分、污泥理化指标、沼气产率等方面的差异,总结热水解工艺气对于厌氧消化运行的影响。针对生产运行实际,提出对于工艺气处理的相关建议。/ t8 @+ w. V1 T9 j

% a9 [4 F o1 \# H1 I' a( u

; j* G8 k1 x! q01 热水解工艺气的来源$ W% W2 \5 x2 W7 p

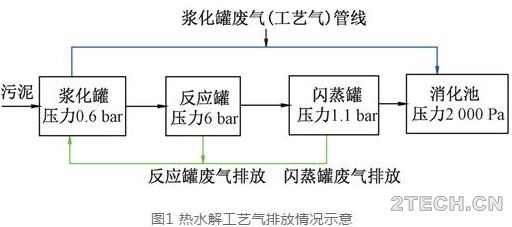

! \- z3 `2 v" e: H0 X" I% f: r' h% Y高安屯项目中,采用蒸汽作为热源提供热水解反应所需温度。蒸汽由蒸汽锅炉提供,蒸汽锅炉的燃料来自厌氧消化所产生的沼气。在热水解过程中,多余的蒸汽和反应、闪蒸阶段排放的废气,首先用于预热浆化阶段的热水解系统进泥。当浆化罐内污泥吸收废气饱和时,多余的气体就作为废气,即工艺气,排放到消化池进行再次处理。工艺气排放系统如图1所示。' d2 G$ a- u/ A+ c) W$ I

9 s8 C( w' e. C0 ]* X7 n! e

S. V6 x! Z& d/ n! C z( k* Y0 L( y2 d

/ X) [' s1 K% _0 z02 热水解工艺气的测量

: u4 ~: @2 k& r. l+ D4 v# J" |& k7 t& T* t* q. t& K0 v

2.1 试验基础条件

! @ @. |. q$ D% F5 [0 X8 s# ]: Y/ t1 l/ U! c2 g

实际生产中热水解的浆化、反应、闪蒸环节均在密闭容器中进行,因此热水解工艺气的排放量取决于热水解系统的处理泥量、闪蒸罐排泥泵的压力和流量、反应罐和浆化罐的运行料位等。此外,由于热水解的反应和闪蒸是采用序批的生产操作模式,所以工艺气的排放压力和流量是瞬时变化的,难以通过常规测定气体流量的方法实施测量。5 i5 Z+ Q, a; r% `) H9 s8 g

( ^1 q( q9 I( n1 R( Q( z4 D为间接测定热水解工艺气中有机物的量,通过设定蒸汽和稀释水中有机份为零,则可建立物料平衡,即热水解进泥的有机物总量(同“浆化罐进泥的有机物总量”)=热水解排泥的有机物总量(同“消化池进泥中有机物总量”)+工艺气中有机物总量。( N. _$ M3 D, ^( C; `0 V+ \

0 K7 r% F9 f- W5 g- F试验地点为高安屯项目现场。该项目热水解采用康碧技术,消化池采用普拉克钢制罐。消化运行温度为40 ℃,设置机械搅拌。消化池进泥方式为底部进泥;排泥方式为顶部溢流排泥。消化后污泥进入板框脱水系统。现况热水解系统运行2条生产线;运行一个系列(即B系列)消化池,该系列由4座消化池(5-8号消化池)组成。热水解工艺气通过单独的管线,通入8号消化池泥位液面下1 m处。

/ M7 v: {" u$ D+ M8 d# m# V

- ?1 [3 _1 J" b7 ?! W试验主要取样为热水解系统进泥、热水解系统排泥、5号消化池排泥和8号消化池排泥。重点比较8号消化池与5号消化池的运行差异,即通入热水解工艺气的消化池与未通入热水解工艺气的消化池的差异。/ L7 C* |3 g, W% ^/ `% j

: b0 X& C( C3 Z3 I& O2.2 试验期间整体运行情况

5 i4 L9 H9 I- g' g1 n$ X& Y

- R0 f0 g# b- e; [; f; d试验主要时间段为2019年1-2月。在试验期间,热水解排泥全部进入消化池。热水解进泥含水率平均88.12%,进泥有机份平均68.54%;热水解排泥(即消化池进泥)含水率平均92.72%,排泥有机份平均66.9%。其中,5号消化池排泥含水率平均95.17%,排泥有机分50.69%;8号消化池排泥含水率平均95.11%,排泥有机分为49.49%。

( k0 i9 V. A1 z$ m8 Q1 q! W+ N t7 B6 l1 I' m' }

试验期间,消化池进泥总量1 261 m³/d,其中5号消化池进泥量平均326 m³/d;8号消化池进泥量301 m³/d。消化系统沼气产量为43 119 m³/d,其中5号消化池产气量平均12 417 m³/d;8号消化池产气量11 552 m³/d。

0 D c' F( S+ C- r$ k: a7 L& O

7 D4 W! u0 R6 E) Q8 _! ]03 热水解工艺气对消化池的影响

( b, J) X% d: ~4 {/ x, K/ q

9 ^" t! q5 i7 B! ~0 T5 f$ u3.1 工艺气中的有机物量

0 j) {2 {+ V C* J8 i7 f7 Z: ]! k" G2 v) H1 Q

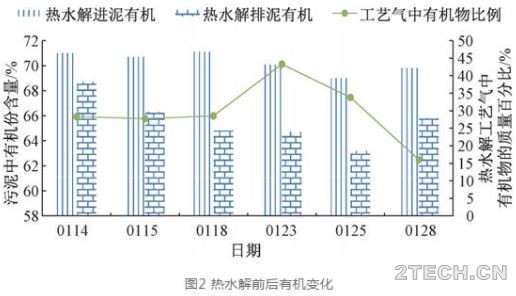

图2所示,污泥经热水解后有机份明显减少。由于热水解是密闭系统,减少的有机份必然是进入到工艺气排放系统。根据前述的物料平衡计算,在取样时段内,工艺气中的有机物量的平均值约为热水解系统进泥有机物总量的29.6%(质量百分比),这部分有机物进入到8号消化池。因此,8号消化池与其他消化池相比,进入的有机物的量要较多。即8号消化池与5号消化池相比,除了进泥中的有机份外,8号消化池还额外多了工艺气中有机份量。

/ X# X1 j: I7 {2 K

) s4 ^6 l: s# z! ]

5 B" h: q- u+ u& j

* K3 i+ I. \4 x- ?. U$ |) \$ ]2 z$ i- c2 \

3.2 工艺气对厌氧消化的影响

; P/ x( `- T+ F f6 u5 P

2 I+ K4 }$ i+ U9 d- q' C3.2.1 有机物分解率2 H+ ]6 r( W) T* d1 u0 Q# }

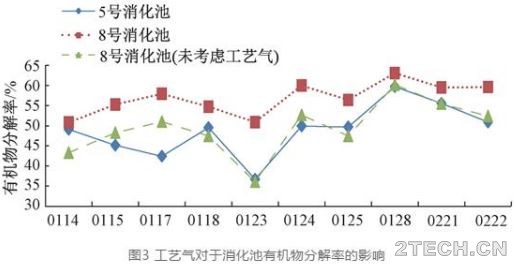

6 Q) t) r% z9 V$ A& q由图3可知,8号消化池有机物分解率平均为56.8%;未考虑(或未包含)通入消化池中工艺气的有机份时,8号消化池的有机物分解率为49.4%。5号消化池有机物分解率平均为48.9%。未考虑工艺气中有机份时,8号消化池与5号消化池有机物分解率基本一致,但考虑到工艺气中有机份时,8号消化池的有机物分解率高于5号消化池。9 v9 t, G$ V3 L+ b$ A4 }, |

* D7 Z; \9 `' T5 A2 I

: {2 S) r- G% l4 x* |

: {2 S) r- G% l4 x* |

' H8 m: ^ a9 P E$ M+ @

1 C: s& T8 T- O1 P; F: t3.2.2 沼气成分. F k: n! f4 n. m/ I

' b2 F( L7 S0 I6 t* w; Y

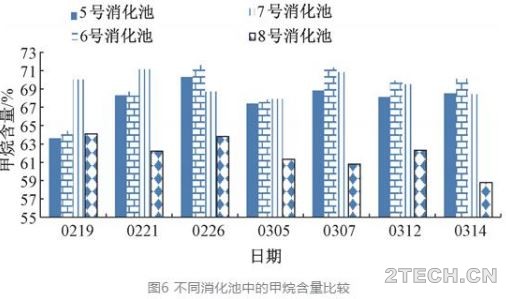

为进一步研究工艺气的通入对于消化池沼气成分的影响,在2019年2月19日-3月15日,单独对4座消化池沼气气样进行对比。

. ^& u6 T) Z+ ]7 w |9 q+ J- g% _3 ?, b3 X# ]# b+ S9 ]9 l' q, \* U( z

3.2.2.1 硫化氢含量) w% ?5 H4 b4 }) U+ k3 H' y

. c/ q4 U- U8 u# r从图4可知,5号消化池硫化氢含量平均0.002%(体积百分比),6号消化池硫化氢含量平均0.018%,7号消化池硫化氢含量平均0.002%,8号消化池硫化氢含量平均0.134%。8号消化池硫化氢含量明显高于其他消化池。

; ]3 u3 ~6 M1 _& U. r! c4 u o! F3 _2 S$ e/ S2 u

一般在沼气脱硫处理工艺中,通常将脱硫后沼气中硫化氢含量小于0.01%作为脱硫标准。对照此标准分析,5号和7号消化池沼气中硫化氢含量均符合标准;6号消化池除个别时间段内硫化氢较高外,部分时段内也符合标准,但8号消化池硫化氢含量全部超出标准。

2 P% P: y% n- c; f8 S7 ~

8 Q6 r" D! |/ c% m b# d7 ~

# r0 ~1 s1 N* f/ e" n: L: \

2 a$ T( o& |5 Q& z2 W. A

3 q4 K1 ~6 y9 f4 b/ s针对消化池沼气中硫化含量差异的原因进行分析,主要有两方面因素影响。一是在生产中在消化池进泥中连锁投加铁盐;二是工艺气的通入可能影响沼气中硫化氢含量。* u( `% x8 i) D& r2 B& ^ W

3 {4 V7 L# j0 n- m$ g$ @/ ?4 y实际运行中,投加的铁盐,其主要成分为三氯化铁,有效成分≥38%(质量百分比),是通过药泵与消化池进泥泵连锁运行,即消化池进泥时,消化池进泥泵与铁盐投加药泵同时连锁启动,即药泵的瞬时流量与消化池进泥泵的瞬时流量之比,即为铁盐的投配率。在自控上可以实现药泵的投加个数的调整。

2 \9 O- N& W- ^1 O

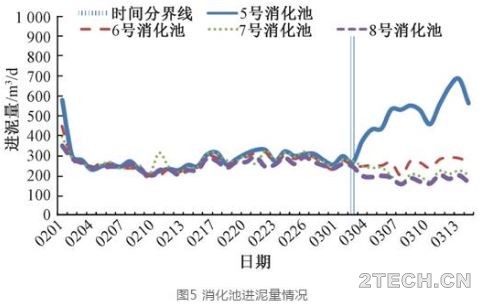

) e6 Z' f7 A3 u$ d2 N |在消化池气样测试期间,如图5所示,8号消化池进泥量与其他3个消化池,尤其是与6号和7号消化池进泥量接近,虽然8号消化池的铁盐投配率更高(在同样进泥流量的前提下, 8号消化池的铁盐瞬时投加采用2个药泵,而5-7号消化池瞬时铁盐投加采用单泵),但8号消化池沼气中硫化氢含量还是要高于其他消化池。5 t2 u( [5 ^( Z' U7 A

( o5 O" ?, N) B/ r* D" F E7 J

% D( C0 v7 d2 u

% D( C0 v7 d2 u

; a+ r# r8 w- y3 a2 ]$ @: z( J4 F

* @8 z3 R. ?2 [% c0 f1 k为进一步验证在进泥中投加铁盐对于沼气中硫化氢的去除效果,2019年3月3-15日,试验增加5号消化池的铁盐投配率,即5号消化池和8号消化池采用同样的铁盐投配率;但从消化池沼气中硫化氢含量看,提升铁盐投配率,对于5号消化池去除硫化氢效果不明显。说明5号消化池在原有投配率的基础上,沼气中硫化氢含量已经很少,过量投加效果不明显。这说明,在一定的铁盐投配率下,消化池进泥中的硫化物和硫酸盐已经能够被固化到污泥中。在进泥中,过量投加铁盐基本上没有效果。故8号消化池沼气中的硫化氢,也排除来自进泥中硫化物和硫酸盐的影响,只可能是来自工艺气的影响。" d3 u, S0 u6 F$ e3 T0 {! H& J

$ K9 r2 V9 t/ s7 Q; [# v% `

3.2.2.2 甲烷含量+ s3 p7 R$ ^3 q4 e

! E: v( y- P: m

在测试取样期间,在同样的进泥泥质条件下, 5号消化池甲烷含量平均在671%;6号消化池甲烷含量平均在69.1%;7号消化池甲烷含量平均在69.7%。8号消化池的甲烷含量平均在61.9%。8号消化池沼气中甲烷含量明显低于其他消化池。如图6所示。

v5 U0 N. B6 B! i6 J) |; a! Z, |

0 z+ @; r( O6 X7 E# P, E' o+ k$ w

- w4 J) T- N+ Y3 c4 T4 _

- w4 J) T- N+ Y3 c4 T4 _

" \+ M* U2 V4 f2 x) k, Y: i$ H! [, |* G# J& J9 R0 a8 s

3.3 消化池污泥理化指标

, u- o$ v1 D6 X( f7 ]1 Q8 Q7 H: V1 G6 ?. G' [7 s

为查看8号消化池与其他消化池的差异,拟从消化池内污泥酸碱比、氨氮、TOC、COD和SCOD等理化指标来比较。4 {9 s0 ]* o2 v; H! x

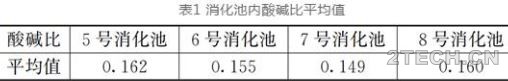

6 u& ~$ R/ [$ ]8 W2 S! ?2 y! M( |4 T3.3.1 酸碱比

1 b- b7 a: f- S" R) g+ R' A6 {

, s( n# m A/ [" P( `- }# z酸碱比为消化池内污泥脂肪酸与碱度的比值。选取2019年1~3月(春节期间除外)消化池污泥脂肪酸与碱度的比值进行分析, 5-8号消化池内酸碱比平均值如表1所示。

) \5 g+ F7 k8 Z+ ]$ }: P* i3 r

1 @; \2 l4 ^; b

1 @; \2 l4 ^; b

* u% r; \! Q) e7 i

$ b8 o: Q9 z' u. _' k( i% F- @

如图7,4座消化池污泥酸碱比均在0.1~0.2。8号消化池内污泥的酸碱比与其他3座消化池没有明显差异。

: c. x$ l' A; q3 S' `! O

4 ~, Z' \7 ^: f6 z/ \; e9 d

* w4 F) A) L. ? V% b# E7 i9 O( c: _0 ^# J

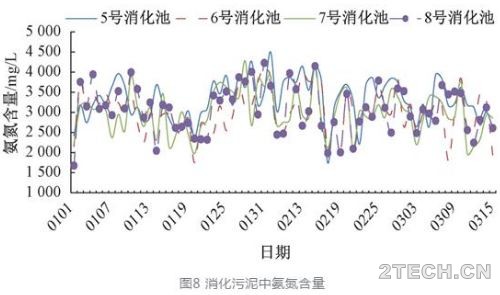

- A+ K- p" d7 b4 u$ P" e3.3.2 氨氮" H! k, g9 ^$ o* Q! l0 u" X9 b

, Q l8 S/ y, J1 C$ [# o5 R选取2019年1-3月(春节期间除外)消化池内氨氮进行对比。从图8可知,8号消化池中氨氮平均值在3 069 mg/L,其氨氮含量与其他消化池没有明显差异。+ L6 A# @" s3 A/ L4 W

* O* d% Z v0 t2 S

) l, e( Q+ `1 n0 T

I9 g, C: I3 p; e

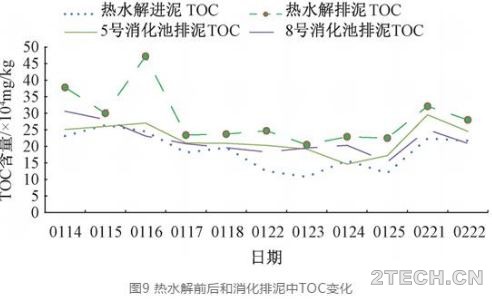

' S* z5 y1 x, ^5 G/ R3.3.3 TOC

7 \, k% L( \7 P) N/ q* d p2 d* o, x5 D3 E/ Y5 U2 o

分析污泥中TOC含量,如图9所示。污泥经热水解后,污泥中TOC明显增加;经厌氧消化后,污泥中TOC明显减少。试验取样期间,消化池进泥TOC为108 000~264 000 mg/kg;5号消化池排泥中TOC平均223 000 mg/kg;8号消化池排泥中TOC平均219 545 mg/kg。8号消化池与5号消化池内污泥TOC没有明显差异。, }# e6 x5 H2 T/ }

+ O1 `, K) U( M% n* Q: i

5 S/ A! Q' j9 E' l! m

5 S/ A! Q' j9 E' l! m

# u. q; s. u+ T* m+ {2 r0 m! D

; P/ \+ a6 y& m% O: R+ O3.3.4 COD和SCOD1 @4 L( X) _5 l" z

# k; x, Z$ H3 n t

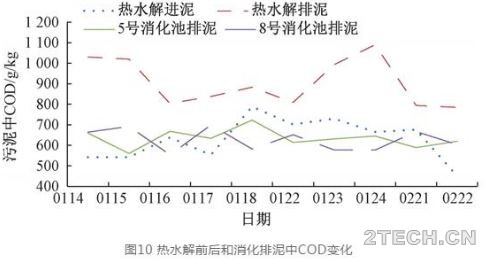

测试期间COD变化趋势如图10所示。经热水解后污泥中COD明显增加,经厌氧消化后的污泥COD明显减少。5号消化池COD去除率为16.9%~45.1%;8号消化池COD去除率为16.0%~47.1%;这2座消化池COD去除率与王治军等试验热水解后污泥厌氧消化COD去除率566%相比要略低。分析存在的差异,主要是本试验取自生产现场测试数据;另一方面,本试验生产装置热水解温度为165 ℃,低于王治军等试验装置温度170 ℃,且本生产试验中热水解前后的污泥COD含量要高。 a* {0 @% A! |! Q# D

3 V$ M8 E. R+ n1 W

# b$ r S1 l6 Y! I) d6 G U

# b$ r S1 l6 Y! I) d6 G U

- _% {& K# t- Y7 o* B% y ?$ w

# m3 k2 `5 `+ I0 u

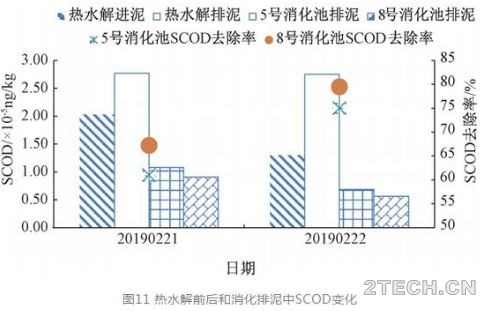

为进一步比较热水解前后及消化前后COD变化,测试污泥中SCOD变化,如图11所示。可知5号消化池和8号消化池SCOD去除率均超过60%;8号消化池SCOD去除率要高于5号消化池,能达到79.5%。! v* R7 U3 T* V+ v. ~

1 P, w$ [/ i5 D

" w& k0 R0 J6 x/ P4 L2 o

5 Y( O5 j2 ?8 y2 h' G/ x7 X/ _/ K# I$ ^5 s

3.4 沼气产率, U& O7 q# K. o1 \( \. F

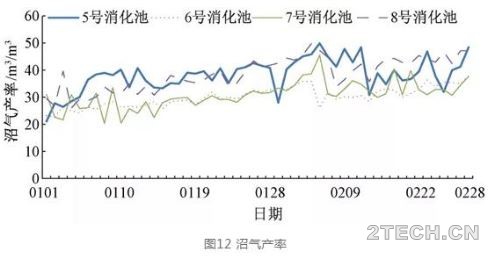

0 o) P! u% o/ h6 ^引入沼气产率的概念,即每立方米消化池进泥所产生的沼气量,单位为“m³沼气/ m³”进泥,来比较消化池的沼气产量。

! r6 M$ a% f8 r7 }0 S1 X2 i6 {) s* D

由图12可知,在2019年1-2月内,5号消化池沼气产率为38.3 m³沼气/ m³进泥;6号消化池为30.1 m³沼气/ m³进泥;7号消化池为31 m³沼气/ m³进泥;8号消化池为38.6 m³沼气/ m³进泥。8号消化池沼气产率与5号消化池基本持平,要略高于其他消化池。这与图3所示的有机物分解率的趋势一致,即5号消化池与8号消化池,在未考虑工艺气中有机份的情况下,两者污泥中有机物分解率一致,沼气产率也一致。这也说明,8号消化池中工艺气带来的有机物对于消化池沼气产量的贡献有限,即工艺气采用现况通入厌氧消化的处理方式,其降解工艺气中有机物的能力有限。

, T1 Y: H+ i5 F& h1 V; L6 a7 j) S2 [% N* }* L3 d3 K0 ~4 S5 y6 j$ |

4 f" G' I: r6 ?3 S4 u

3 G0 ~; M+ X& R+ V7 Y

1 ~( U+ t3 m& a: p) r将沼气产率折算为去除单位公斤有机物的甲烷产量,则5号消化池沼气产率为1.055 m³甲烷/ kgVS;8号消化池沼气产气产率为0.969 m³甲烷/ kgVS。与文献高固污泥中温厌氧消化沼气产率0.8~1.1 m³甲烷/ kgVS基本一致。这表明,现况4座消化池运行状况良好。8号消化池的运行未受到工艺气通入的影响。

; a2 a. k5 j! ]) B# V: b

% W( r; R4 v Q$ `' N' R2 P. [04 存在的问题及对策# o- ?/ E% l! l; l6 D5 C

6 g! F3 ?6 Z% M, D3 q# [

4.1 工艺气中有机物的回收3 @% y0 [" A/ t6 l' y1 F9 b; y

e5 Q) y/ v* T" Z( o; k污泥经热水解后,污泥中有机份部分会被带到工艺气中,这部分量大致在29.6%(质量百分比),虽然因热水解生产线时序不同,这部分量的数值可能浮动,但对于这部分有机物的利用是非常重要。现况是采用浆化罐作为一级系统回收废气,建议在可行的情况下,采用多级废气回收,尽可能的将反应和闪蒸环节的废气吸收到污泥中,减少废气的排放量,进而减少排放到废气中的有机物量,尽可能的将这部分有机物融入消化池进泥中,这样能够增加消化池进泥中的有机负荷。 h/ R! B* `4 K0 m5 n7 H2 \

; i9 J; n# ]3 k0 D1 t4 I3 a7 z" Z7 t

4.2 投加铁盐脱硫方式的改进' M- X- U- u5 ^9 w% b

' g+ w) t; k. a9 \! t9 [% s; Z现况采用在消化池进泥中连锁投加铁盐,进行沼气脱硫。从测试期间的数据看,这种脱硫方式,对于未通入工艺气的消化池效果较好,但对于通入工艺气的消化池,其效果不明显。建议继续增加8号消化池的瞬时铁盐投配率,继续验证在进泥中铁盐对于通入工艺气消化池的硫化氢去除效果。. p& U1 r/ T. f" v5 ?

: q+ o; n- A$ k! h* C4.3 工艺气中有机份的降解

9 C$ i& n0 k7 {- i# o, l! r

( N+ i: N& J( `6 b从前述消化池有机物分解率与产气率看,通入工艺气的消化池,其沼气产率与未通入工艺气的消化池,差异不大;但通入工艺气的消化池,沼气中甲烷的含量较低。即工艺气中的有机份,在现况的厌氧消化池中,未能得到有效降解和利用。建议在可能的情况下,对于工艺气的处理,需考虑改进现况处理方式,加大对工艺的吸收以便能利用生物方式降解工艺中的有机物。3 R: d) S9 R3 M0 t! q

4 a s' Y# v) P3 a* E0 Y8 p7 Y& ?

05 结论/ Y! N+ E; { ^

$ W& V0 Y) F$ \) t, ? v; i

经热水解预处理后,污泥中部分有机份会通过工艺气进入消化池内。应对热水解工艺气问题引起重视。& ~' V V6 Y# |+ J7 t% O6 F

3 T9 A2 @: ?( R. c, h3 j通入工艺气的消化池,其沼气产率、污泥酸碱比与未通入工艺气的消化池相差不多;但其沼气中硫化氢含量较高;沼气中甲烷含量略低。 b) D3 {# `3 r0 Z) o) M7 @

" u$ o4 o' W0 j1 k( _; N! |* P. A9 a现况在消化池进泥中投加铁盐去除硫化氢的方式,对于未通入工艺气的消化池,效果较好;对于通入工艺气的消化池,去除硫化氢的效果有限,需进一步进行验证。

; r d: p' Z. _* k; K( a9 t7 L

$ j" S) U7 }0 `( N热水解工艺气对于消化池的运行,无明显影响;且热水解工艺气带来的有机物,在现况消化池内,没有得到明显降解。来源:给水排水 作者:宋晓雅! M9 a! j& O* O: @" v$ b' N

: x3 m& e2 J6 m U) A" V. q |

© 声明:本文仅表作者或发布者个人观点,与环保之家[2TECH.CN]无关。其原创性及陈述文字、内容、数据及图片均未经证实,对本文及其全部或部分内容、图片、文字的真实性、完整性、及时性本站不作任何保证或承诺,仅做参考并自行核实。如有侵权,请联系我们处理,在此深表歉意。

|