本文介绍了中国石化镇海炼化分公司Ⅱ催化装置烟气脱硫脱硝水处理单元外排水COD频繁超标的问题,通过分析发现是细菌发酵引起,并提出了有效的解决措施,实现了催化烟气脱硫脱硝水处理系统外排含盐废水的达标排放。

' {: K9 I/ Y Q# G# g) q' \9 F; V2 i1 A

1、前言

9 u# L; D9 j/ q. G) ]. Q1 r; j$ t9 Z- ^3 q: J F

石油化工企业是用水大户,也是污水排放大户,污水含污染物数量多、危害大,它的排放给环境带来了严重的污染,有害于人类健康及海洋生物的生长繁殖,并且影响经济的可持续性发展。化学需氧量(Chemical Oxygen Demand,简称COD)是水环境监测中最重要的污染指标。

+ ~# _- _+ W: o$ G$ ?. j3 O; I: G) T

为达到国家和地方对大气环保排放治理要求,实现对污染物减排的责任目标,保持公司的可持续发展,中国石化镇海炼化分公司340万吨/年Ⅱ催化装置于2014年增上了烟气脱硫、除尘、脱硝项目。该项目为中国石化十条龙攻关项目,脱硫部分采用湿法脱硫技术,产生脱硫废水10 t/h。脱硫废水经由废水处理单元处理,氨氮、COD、悬浮物合格后方可外排。脱硫废水系统采用中国石化宁波技术研究院提供的工艺技术。该系统投用后出现外排水COD频繁超标现象,本装置通过一系列优化措施,确保了外排水COD长期稳定合格。

1 g! w! \* B6 J9 Y: [3 Q b1 C9 q1 w

2、装置简介1 L+ e; B# _$ j# G) H

5 |/ }/ B6 E$ ~( U$ L8 @7 _4 S

镇海炼化Ⅱ催化装置(以下简称“Ⅱ催化”)由洛阳工程公司设计并于1999年11月建成开车,采用两器高低并列式,再生器采用前置烧焦罐加二密完全再生工艺,设计加工量300万吨/年。2014年6月采用氨选择性催化还原(SCR)脱硝和钠碱洗涤脱硫除尘联合工艺技术完成了再生烟气除尘脱硫脱硝技术改造。2016年实施了340万吨/年扩能改造。装置主要由反应再生、分馏稳定、气压机、主风机、气分精制、烟气脱硫脱硝等单元组成。+ T. W8 c$ l9 A3 I6 i/ F2 j0 r/ n/ a- _

9 P9 T1 e- }2 [& \ O* r2 \' U' ^+ t

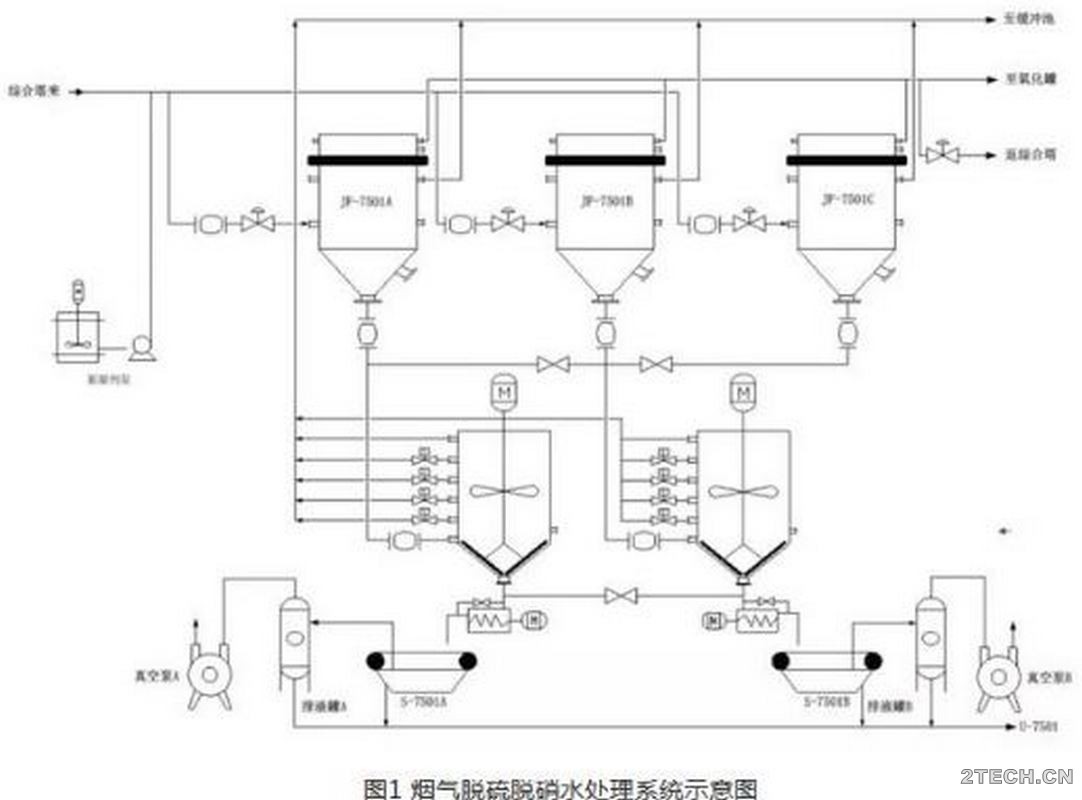

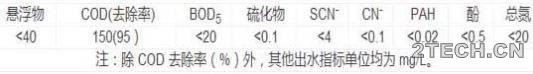

II催化烟气脱硫脱硝水处理系统采用中国石化宁波技术研究院提供的工艺技术。中国石化宁波技术研究院采用自有技术及浙江双屿实业有限公司相关专利技术,合作开发了针对催化裂化装置余热锅炉烟气除尘脱硫后所产生的浆液处理(PTU)的工艺包和专用设备。其工艺流程见图1。催化裂化余热锅炉烟气脱硫脱硝后所产生的脱硫脱硝废水由洗涤塔的浆液循环泵外甩至浆液缓冲池,经泵提升进入三台胀鼓式过滤器,颗粒物在胀鼓过滤器内经膜分离,经过胀鼓过滤器浓缩后,浓浆从胀鼓过滤器锥形底部排到渣浆浓缩缓冲罐后,由渣浆缓冲罐底部排到真空带式脱水机,过滤后泥饼装袋运出厂外处理,抽滤水及冲洗水返回浆液缓冲池。胀鼓过滤器上层清液进入三台氧化罐,用压缩空气对上层清液进行氧化,以降低其COD。氧化处理后,出水自流至装置内的外排池,外排废水指标:SS≤ 50 mg/L;COD≤ 50 mg/L。3 x/ E1 `! |2 z& ?8 @, b. V) s

u& O( C" A% {: h q: l0 d

' @# W {2 G* h2 Y4 O+ s: P

' @# W {2 G* h2 Y4 O+ s: P

- T" z: {7 _, L. N) H. h$ [- w3、运行情况及问题

$ }+ C# F) j0 m9 S8 @9 d$ b* Q& ?+ C, `& h* @& v1 m

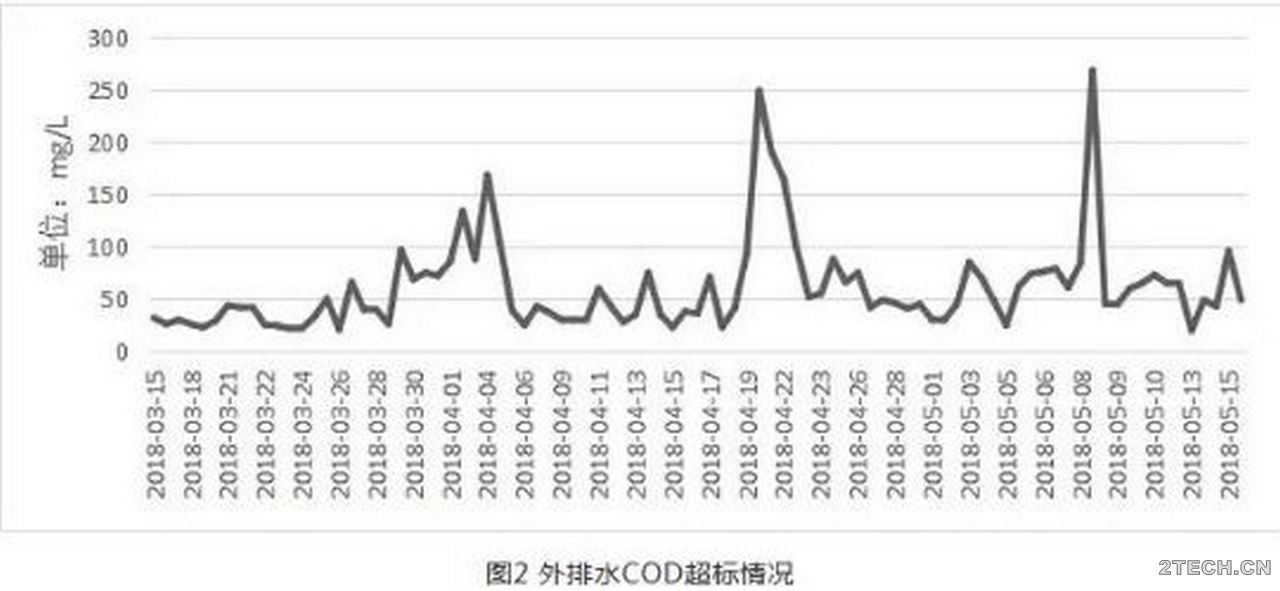

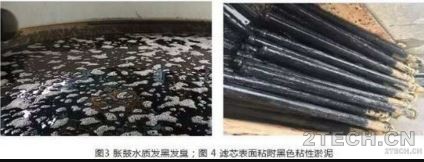

II催化烟气脱硫脱硝水处理系统自投用以来,频繁出现外排水COD超标情况,COD最高达到250 mg/L(见图2),并伴随水质发黑发臭、释放H2S气体、滤芯粘结大量黑色淤泥等现象(见图3、图4)。出现以上工况时必须立刻进行系统置换,滤芯全部更换才能保证COD再次合格,消耗大量人力物力,年消耗滤芯约4000个。$ E4 a7 a5 V$ H; {

4 p: }5 U( m% c/ b: i2 K

* c7 O" g! ? N8 c1 T8 k7 R

2 N+ b- G- O* u" s5 m8 o6 P图2为2018年3月-5月外排水COD化验数据,超标情况频繁,COD超标时呈爆发式上升,更换滤芯后可快速恢复。

; j' W; \/ _9 i

: l2 Y. G9 V& k2 z

3 U' \* D, g) f8 `. E

3 U' \* D, g) f8 `. E

' B! L- U) k0 r6 Z) d7 Q$ P

图3为外排池COD超标时胀鼓过滤器出口水质,由图可见,水质发黑并带有大量气泡;图4为外排水COD超标时滤芯工况,滤芯已被大量黑色淤泥粘结,无法继续使用。

, o* j. C! j! d& @( Y

: F9 x, [3 H+ p. o4、原因分析

' r4 p$ K8 k5 p1 E- A7 r s9 `$ ~8 K9 t7 W4 l3 l2 t2 p8 |0 _

针对本装置工艺特点进行系统分析,总结出可能导致外排水COD超标的原因有:①氧化罐负荷不足;②细菌污染。以下为详细原因分析:

1 @' R6 s" E( d9 p. M$ E, S8 ^- m) h1 O7 @

4.1 氧化罐负荷不足: m$ b) b# E, `$ H/ e4 h: ]5 i

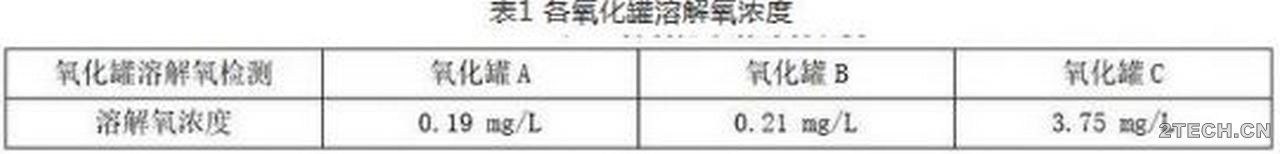

. U% ^0 S% X# z5 C) e. PCOD超标期间检测了各氧化罐出口溶解氧浓度,见表1# X" W0 t& @8 Q3 b( M

" F- u5 ^ E6 i' p研究

4 R' b7 V) Z. f* b" n _

4 R' b7 V) Z. f* b" n _

) u. Z0 e2 @% u2 j' h* T

表1为各氧化罐溶解氧浓度数据,胀鼓过滤器出口清液进入氧化罐的顺序为:氧化罐A→氧化罐B→氧化罐C。由表1可见, COD超标时,氧化罐C出口氧浓度为3.75 mg/L,注风量有富余。氧化风机工况稳定,期间更换了鼓风机入口滤布,关小了放空阀,加大了风量,结果对外排水COD无影响,由此推断氧化罐负荷不是造成COD超标的原因。 S$ O. |; O$ n1 k3 t" P

8 ]/ b0 P9 X6 D

4.2 细菌污染! X* N" i4 _3 J: k

6 N& j! t0 K( I* L9 D& \

4.2.1 COD超标时水处理系统异常现象:

4 @2 `; r& v" u/ t; V! F

$ X7 p# i" P7 G① COD超标期间均出现胀鼓过滤器发黑发臭。7 ]1 z$ i; `3 \: u4 X' b1 [

- s4 k2 j% Q+ Q# H$ l% P; M

② 胀鼓过滤器出水口可检测到H2S,浓度为35 mL/m3。% h* F# d" r+ i% n5 Q# ~! X

5 x0 X1 |9 F. A. v, c

③ 滤芯上粘附一层厚度约为1 cm的滑腻带粘性黑泥。

$ S% s2 s7 Y$ P, v9 _! z3 N+ @. ]

* T- s! n3 p; h- R④ 水处理单元地沟中沉淀物发黑发臭。

7 X8 L* E2 P- q9 V: q% z' T# ?4 d+ X7 s" ]2 J

⑤ 渣浆罐下料由黄色变为黑色,有臭味。. e" _0 Q0 u1 _" [

. s! J4 x$ x0 e! t: S⑥ 胀鼓过滤器差压持续上升,滤芯表面黑泥无法反冲洗掉。0 t; K W& K, a, D5 R2 t

( Y* {7 s" {4 E% K9 O u& d

从H2S的来源分析,催化烟气中不会有H2S,水中不会有H2S,说明H2S不是物料直接携带而来,而是反应产物。以上现象与硫酸盐还原菌污染结果高度一致:硫酸盐还原菌(简称SRB)是一种厌氧微生物,广泛存在于土壤、地下管道以及油气井等缺氧环境中,在适宜的pH值(6.5~7.5)、温度(30~60℃)及硫酸盐浓度(1~4%)下噬盐性SRB会呈现出爆发性繁殖。硫酸盐还原菌将硫酸盐还原成S2-,S2-与H-结合生成H2S,导致水发臭,与Fe2-结合生成FeS,导致水发黑[2]。硫酸盐还原菌所产生的H:S-与铁离子反应时,会生成非常难溶的胶态FeS沉淀物,他们与细菌的细胞混合在一起,形成一种“胶黏的、滑腻的菌胶团”。2 @" |! V) ^: t5 S0 i

9 K& i+ z" _3 w" b

胀鼔过滤器内部环境:pH值6.8,温度35 ℃,硫酸盐浓度2.5%,无氧,是硫酸盐还原菌理想的生存环境。本装置使用的絮凝剂聚丙烯酰胺具有很强的粘性,导致代谢产物粘结、堵塞滤芯,当滤芯堵塞严重时,胀鼓过滤器差压持续上升,由正常时的30 kPa上升至200 kPa以上,部分污染物穿透滤芯,导致外排水发黑发臭(见图3),COD超标。

. V6 T+ I, L( ?0 ^7 i5 R( M% f4 r* ~# F1 A! e

4.2.2 污染源查找

: S4 ?5 W8 a p1 c' [; f, \$ b

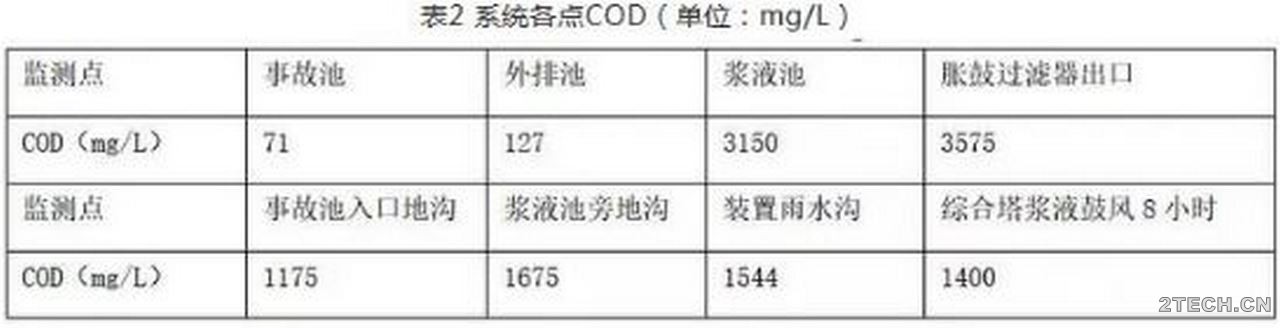

# ?$ J9 D: p$ m; V针对细菌污染,对水处理单元事故池(废水回收池)、外排池、浆液池等均做了COD分析,查找污染源并分析细菌污染过程。表2为水处理系统各点采样分析数据。

7 t) U+ \, Y( }7 \; ^9 \5 Z, d; t! F1 @1 p3 P# }

! Y" g3 |/ a( W% x

! Y" g3 |/ a( W% x

/ K! [3 `; }# e

通过对表中各项数据进行对比分析,得出以下结论:3 _5 B( X4 K9 J2 c

e B2 D: G8 |# M

① 水处理系统地沟中含有大量黑色污染物,但是COD与雨水沟中相当,说明没有硫酸盐持续供应,细菌生长处于停滞状态。

* n+ ~, h1 g& l. S1 @. |# u( W

: a2 z0 j) b3 K0 e* u5 U+ C② COD最高的区域为浆液池和胀鼓过滤器出口,分别达到3150 mg/L,3375 mg/L,说明细菌繁殖主要集中在浆液池、胀鼓过滤器内。, X* F- U, S( s+ h4 A, \* A

' q2 y: c; l! i: ]5 O- q5 s* L

③ 胀鼓过滤器出口COD比浆液池中COD高425 mg/L,说明胀鼓滤芯上富集的黑色硫酸盐还原菌菌团具有高活性,繁殖旺盛。

/ F8 h* Z$ v( w( P

4 X" z0 q8 W3 L" O) C, d4.2.3 细菌污染原因分析

9 f h6 o5 W) p4 h* d+ z# B

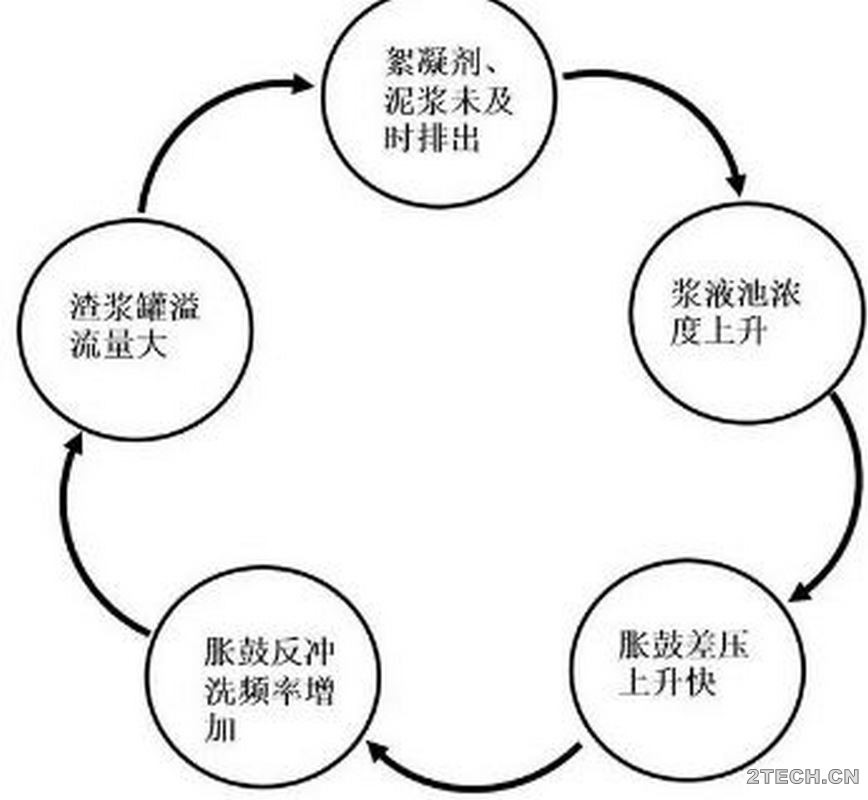

' Y- d# O6 }6 _9 e本装置胀鼓过滤器两开一备,定时反冲洗,每次反冲洗量为3吨,反冲频率为2小时每次。两组胀鼓过滤器24小时反冲洗量约为80吨。渣浆罐容量为15吨,每白班下料一次,下料量约为8吨。由于泥浆具有粘性,渣浆罐搅拌泵持续运行,渣浆罐内泥浆无提浓效果,胀鼓过滤器反冲洗泥浆90%从渣浆罐顶部溢流返回浆液池。絮凝剂跟随泥浆返混,在水处理系统内富集,使浆液粘性增加。以上原因造成恶性循环,见图5。

" q. l O8 [" R

4 X' o8 `% o, |. k. w

5 |) L- V R1 U. s

5 |) L- V R1 U. s

3 }& b f: `( G% e2 w) u P

以上恶性循环导致的后果主要有两点:( K; C0 O. t7 D+ O7 E

# Y4 D1 @5 H1 {/ o4 n M① 絮凝剂、泥浆在系统内富集,极易滋生细菌。" H2 D& Y& }# M" A

: M R# h" v: |7 n$ |4 D1 M

② 胀鼓反冲洗物90%没有及时排出,胀鼓效率只有10%,寿命缩短。) }* h7 q2 I6 y% l1 {

. x( q: ]( @6 ^0 p4.3COD超标原因总结

; l" `, i1 ?' D2 O& x

$ ^$ G% I1 t2 `- M根据以上分析推导出导致COD超标的具体过程如下:

# u5 |) L0 a( G

5 r$ [1 Y/ t$ x e* C① 细菌污染产生代谢产物:胶态FeS沉淀物。

- D4 a- y9 U" h+ k( f( Q$ L

9 k: ~+ x5 `/ M- x② 代谢产物在滤芯表面沉积、富集。

0 u/ e! `$ f& N5 R

+ h: p0 }' f6 y5 `# r5 D③ 絮凝剂使用过量使细菌代谢产物粘性更大。% W5 w" D8 w" Z

( ~* w' g0 r7 |8 c* g9 b' z, [: x

④胀鼓过滤器反冲洗量远大于脱水机处理量,导致大量泥浆返混,不能及时排出。

" `- o8 [: W; E8 v: e) a. d* H1 g( L8 r& U1 M* _

⑤返混导致泥浆、絮凝剂在系统内浓缩,加剧细菌繁殖。

+ U6 a. z3 m8 v1 g( A7 m/ N5 v0 x. V: f0 u& R1 a

以上因素导致滤芯表面迅速积累大量粘性污染物,滤芯差压上升至200 kPa以上,污染物穿透滤芯或滤芯破裂,外排水COD超标。% Y$ ^6 b+ g5 j+ {9 } D8 h$ ?

' R# o) T$ n7 J: Y; }, X, Q6 D' `5、优化调整措施及效果2 K, ]- f }; \

! h: J; Z/ @2 D( c$ [) w& a5.1 根据以上原因分析,本装置尝试了以下措施 h; \! l3 l1 V

0 @# A& o4 v- r2 c: ^

5.1.1 调整絮凝剂加入量和加入方法# b3 H8 H, V9 u6 `: u4 T; n

9 G N9 Q) r7 u4 |4 Z2 L+ U2 C

通过长期观察和摸索,总结出絮凝剂添加有如下规律:

# f% N4 r0 D; b# E! Q: j3 T6 j+ B5 a* L

① 新滤芯投用时需大量加入絮凝剂。$ ^0 w, q& \$ o* O6 g

$ ^/ F* u9 Y5 m② 滤芯投用后可逐步降低絮凝剂加入量。) B$ M$ w0 e( G! w8 r( R

" ]7 i v, x0 r) R$ Z6 b0 F

③ 滤芯差压上升至30 kPa后停止加入絮凝剂,也可以保证悬浮物合格。$ g- @' v0 Z7 F+ {5 P* B! J2 s

7 @$ q2 u1 e$ e9 ^' |④ 絮凝剂加入方法由连续加入改为间断加入后,一次性加入足量絮凝剂可迅速在滤芯表面形成一层泥膜,15天内无需再添加絮凝剂。

1 ~+ ^3 b5 D2 F! T. {( s- J3 K' a; s3 }: C8 F1 m: U, a

针对以上特点,絮凝剂加入方法最终由连续加入改为间断加入,絮凝剂使用量由每天加500 ml/天降低为每15天加100 ml,大幅降低。$ Z3 _5 Y: }7 x6 j

+ P" H- Y0 c/ S* g0 @由于絮凝剂加入量大幅降低,系统内浆液粘性大幅降低,胀鼓过滤器差压上升速度变慢。

) r8 x. ?6 s/ ~+ f, C

9 p+ Z1 y# [! K) I" p& @" |5.1.2 消除泥浆、絮凝剂返混, S' Z! f' Z$ G/ |2 H% I, g7 l

2 t4 c4 P! A: d由于絮凝剂加入方法改变,加入量大幅降低,浆液粘性降低,胀鼓过滤器差压上升速度变慢。在此基础上,逐步调整胀鼓过滤器反冲洗间隔,最终,胀鼓过滤器反冲洗间隔由2 h/次调整为8 h/次。同时进一步降低反冲洗时间,将每天反冲洗量控制在15 t以下,渣浆罐不再溢流。( n$ T4 V1 K7 O. {

1 |8 L6 ^; ]# @2 l, r泥浆返混问题被彻底消除,胀鼓过滤器过滤下来的泥浆100%通过脱水机分离为泥饼送出系统。胀鼓过滤器效率提高10倍,达到100%;泥浆返混率降至0%;絮凝剂和泥浆及时排出系统外,浆液池悬浮物浓度降低了90%,与综合塔保持一致,见图6、图7。6 S' z& y3 l/ c& T

" ~2 k- M0 t" z& M/ k! k W. D

5 K/ s4 z+ T1 D: i: o( F3 ^( W/ R* Y2 w, p& D1 e! q/ ^0 w

图6为工况改善后浆液池水质与综合塔水质对比,左侧为综合塔浆液,右侧为浆液池浆液,两者保持一致。图7为工况改善前浆液池浆液,COD超标时浆液发黑,见图7左侧第一瓶。

5 ]. o( ^5 a8 X& U, i

* F# w1 h. c, E6 P& y5 n1 b5.2优化后运行效果

, Y8 Y2 _. r2 Z5 l! t

8 @" ` `* z$ ]; S3 N% x4 w5.2.1胀鼓过滤器工况改善

" G2 n8 L/ `6 j7 l. S+ h F: E7 b g* U

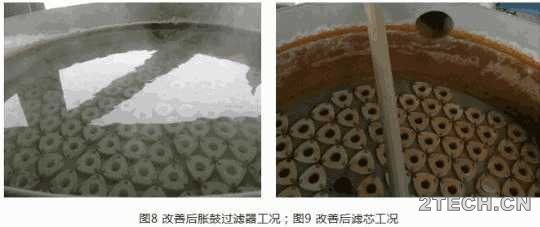

# }2 A: z9 Y( t) @7 Y! j

# }2 A: z9 Y( t) @7 Y! j

1 V h2 {6 @/ N6 x! i3 u' w2 v! B5 }4 ]

图8为工况改善后胀鼓过滤器达到最佳工况,且可以稳定保持4个月以上。图9为工况改善后滤芯运行情况,滤芯运行两个月后仍然非常光滑,颜色为正常黄色。

/ |& t. d8 o; ]9 V% K5 C5 Z. z5 C: b7 ]; a( P

5.2.2 外排水指标合格' B: g' ~& N9 S5 t" G- c

: @- e7 A+ D, F0 {0 C) D) L

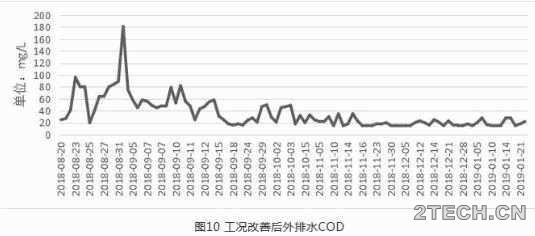

1 A4 R7 x0 _( y8 H9 r) R图10 为工况改善后外排水COD,如图所示,COD可以控制在25 mg/L以下,且可以长期保持。$ h8 K& J+ k8 S6 d5 T, H) F4 b* |

' @% L3 j3 I/ F* g K3 Q5 T0 ]

6、结语# `; q, s! l3 r0 {9 c0 R5 x

* A0 E/ i' a1 s( \

通过降低絮凝剂使用量、消除泥浆返混,本装置水处理单元实现了外排水COD长期稳定合格;滤芯更换频率由8 次/年降为3次/年,年节约滤芯费用90万,并节约了大量人力。; S I1 M) S1 Y6 H

9 |/ _" Y$ z( P. }. W |

-

© 声明:本文仅表作者或发布者个人观点,与环保之家[2TECH.CN]无关。其原创性及陈述文字、内容、数据及图片均未经证实,对本文及其全部或部分内容、图片、文字的真实性、完整性、及时性本站不作任何保证或承诺,仅做参考并自行核实。如有侵权,请联系我们处理,在此深表歉意。

|